Para los hornos que operan a 1200°C o menos, el elemento calefactor estándar es un metal refractario enrollado en alambre. Estos alambres metálicos calefactores están diseñados para una alta resistencia eléctrica y generalmente se incrustan directamente en las paredes de la cámara aislada del horno, un diseño que maximiza el espacio útil y promueve una excelente uniformidad térmica.

La elección de un elemento calefactor de horno es una función directa de su temperatura máxima de funcionamiento requerida. Por debajo de 1200°C, los elementos de alambre metálico ofrecen una solución eficiente y confiable, mientras que las temperaturas más altas exigen elementos cerámicos o de metal refractario más exóticos como el carburo de silicio (SiC) o el disilicuro de molibdeno (MoSi₂).

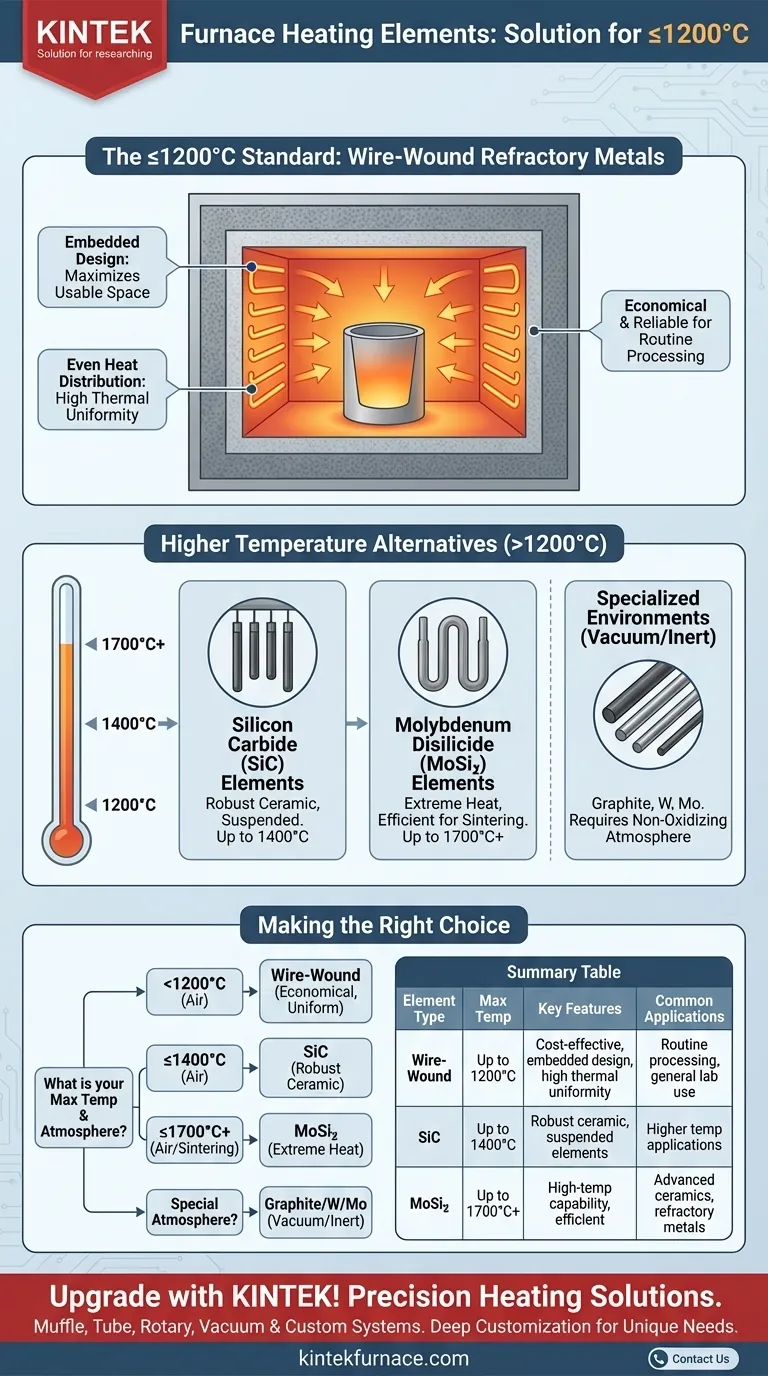

El estándar para temperaturas de hasta 1200°C

Los hornos diseñados para este rango de temperatura moderado se basan en una tecnología de calentamiento probada y rentable. El tipo específico de elemento y su colocación son clave para el rendimiento del horno.

Metales Refractarios Enrollados en Alambre

El caballo de batalla para esta categoría es el elemento calefactor enrollado en alambre. Estos son alambres de aleación metálica diseñados específicamente para generar calor cuando pasa una corriente eléctrica a través de ellos.

Por qué este diseño es eficaz

La incrustación de estos elementos de alambre en las paredes aisladas de la cámara del horno proporciona dos ventajas distintas. Primero, maximiza el volumen de la cámara interna, dejándola despejada. Segundo, permite una distribución de calor más uniforme, lo que conduce a una alta uniformidad térmica en todo el espacio de trabajo.

Comprensión de las alternativas de mayor temperatura

Para comprender completamente por qué se utilizan elementos de alambre por debajo de 1200°C, es crucial entender lo que se requiere para temperaturas más altas. La ciencia de los materiales de los elementos calefactores cambia significativamente a medida que aumentan las demandas térmicas.

Elementos de Carburo de Silicio (SiC) (Hasta 1400°C)

Cuando las aplicaciones requieren temperaturas superiores al límite de los alambres calefactores estándar, los elementos de carburo de silicio (SiC) son el siguiente paso. Estos son elementos cerámicos robustos que pueden operar de manera confiable a temperaturas más altas.

A diferencia de los alambres incrustados, los elementos de SiC generalmente se suspenden del techo del horno en matrices a lo largo de los lados de la cámara.

Elementos de Disilicuro de Molibdeno (MoSi₂) (Hasta 1700°C+)

Para procesos de temperatura muy alta, como la sinterización de cerámicas avanzadas, se utilizan elementos de disilicuro de molibdeno (MoSi₂). Estos son los dos elementos más comunes en los hornos de sinterización de alta temperatura modernos, capaces de alcanzar temperaturas extremas de manera eficiente.

Otros Elementos Especializados

En entornos específicos, como atmósferas de vacío o inertes, se utilizan otros materiales. Estos incluyen elementos de grafito, tungsteno y molibdeno, que pueden alcanzar temperaturas muy altas pero no son adecuados para operar en presencia de oxígeno.

Comprender las compensaciones

Elegir un horno implica equilibrar el rendimiento, el costo y los requisitos operativos. El elemento calefactor se encuentra en el centro de estas compensaciones.

Costo frente a Capacidad de Temperatura

Existe una correlación directa entre la temperatura máxima de un elemento y su costo. Los elementos enrollados en alambre son muy económicos para trabajos de hasta 1200°C. Ascender a elementos de SiC o MoSi₂ para una mayor capacidad de temperatura conlleva un aumento significativo en el costo inicial del horno.

Colocación y Durabilidad del Elemento

Los elementos de alambre incrustados están protegidos por el aislamiento del horno. Los elementos suspendidos como el SiC y el MoSi₂ están más expuestos dentro de la cámara, lo que los hace más susceptibles al choque mecánico, aunque están diseñados para un fácil reemplazo.

Requisitos Atmosféricos

La elección del elemento dicta la atmósfera en la que se puede trabajar. Los elementos enrollados en alambre, SiC y MoSi₂ están diseñados para operar en aire. Por el contrario, elementos como el grafito o el tungsteno se oxidarán y fallarán rápidamente si se operan fuera de un entorno de vacío o gas inerte.

Tomar la decisión correcta para su aplicación

La selección de un horno comienza con la definición de su temperatura máxima y sus necesidades atmosféricas.

- Si su enfoque principal es el procesamiento rutinario por debajo de 1200°C: Un horno con elementos enrollados en alambre incrustados en el aislamiento es la opción más económica y efectiva.

- Si su enfoque principal es trabajar con materiales que requieren hasta 1400°C: Deberá invertir en un horno que utilice elementos calefactores de carburo de silicio (SiC).

- Si su enfoque principal son cerámicas avanzadas o metales refractarios por encima de 1400°C: Se necesitan hornos equipados con elementos de disilicuro de molibdeno (MoSi₂) u otros elementos especializados para la tarea.

Comprender estos límites de materiales es el primer paso para seleccionar un horno que se alinee perfectamente con sus requisitos técnicos y presupuestarios.

Tabla de resumen:

| Tipo de Elemento | Temperatura Máxima | Características Clave | Aplicaciones Comunes |

|---|---|---|---|

| Metales Refractarios Enrollados en Alambre | Hasta 1200°C | Económico, diseño incrustado, alta uniformidad térmica | Procesamiento rutinario, uso general de laboratorio |

| Carburo de Silicio (SiC) | Hasta 1400°C | Cerámica robusta, elementos suspendidos | Aplicaciones de mayor temperatura |

| Disilicuro de Molibdeno (MoSi₂) | Hasta 1700°C+ | Capacidad de alta temperatura, eficiente para calor extremo | Cerámicas avanzadas, metales refractarios |

| Grafito/Tungsteno/Molibdeno | Varía (alta temperatura) | Requiere vacío/atmósfera inerte | Entornos especializados |

¡Mejore su laboratorio con soluciones de calefacción de precisión de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios opciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas, ya sea que requiera elementos enrollados en alambre rentables o sistemas especializados de alta temperatura. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar su eficiencia y resultados!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores