En la práctica, la cementación al vacío se aplica más a menudo a componentes mecánicos de alto rendimiento donde el fallo no es una opción. Estos incluyen típicamente piezas críticas como engranajes de transmisión, varios tipos de ejes, inyectores de combustible del motor, rodamientos y casquillos que exigen una dureza superficial superior combinada con un núcleo tenaz y resistente.

La decisión de utilizar la cementación al vacío está impulsada por las demandas de rendimiento impuestas al componente. Este proceso es ideal para piezas que requieren una dureza superficial extrema para la resistencia al desgaste y, al mismo tiempo, necesitan un núcleo más blando que absorba los impactos para prevenir fracturas bajo una alta tensión.

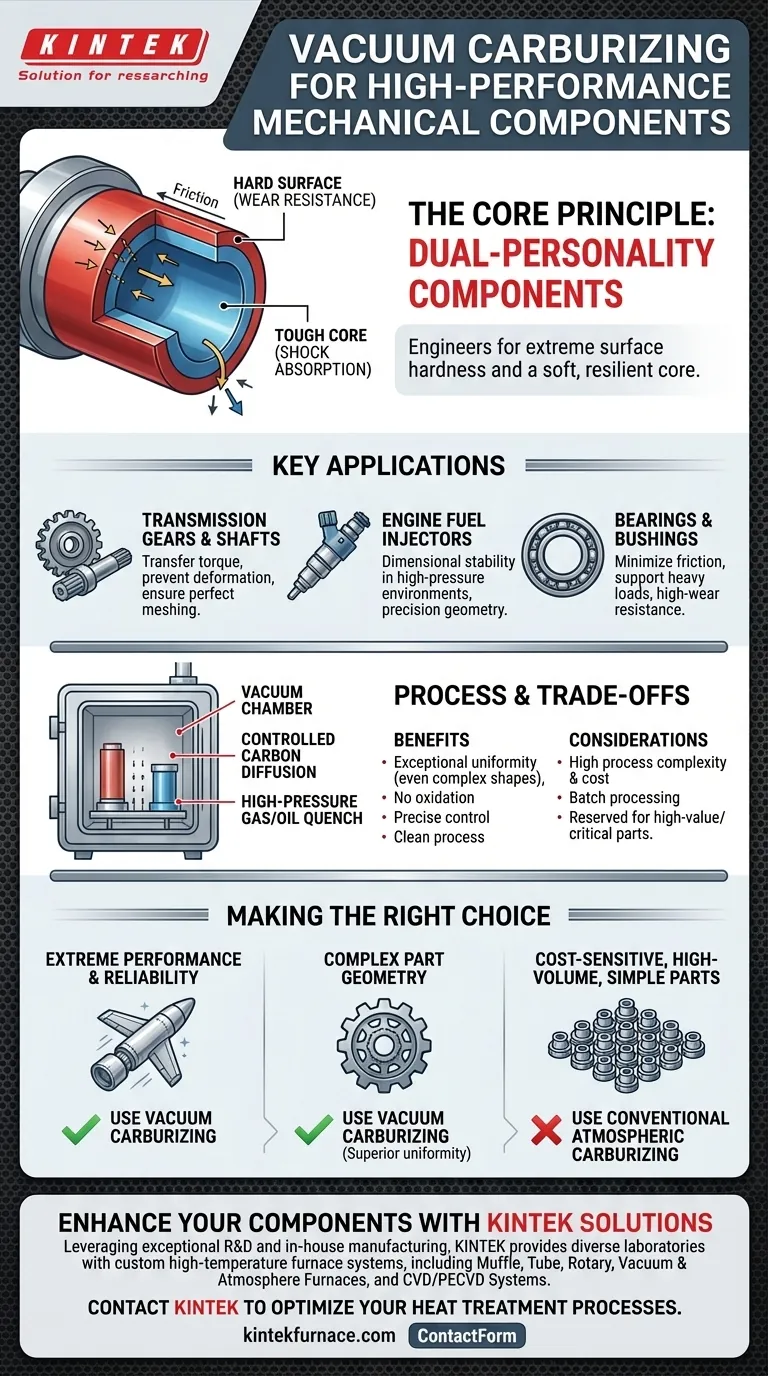

El principio central: Crear un componente con "doble personalidad"

Los componentes seleccionados para la cementación al vacío comparten una necesidad común: deben soportar dos tipos diferentes de estrés simultáneamente. El proceso altera fundamentalmente el acero para satisfacer este desafío.

La necesidad de una superficie dura y resistente al desgaste

Las piezas como engranajes y rodamientos están sometidas a fricción constante, rozamiento y tensión de contacto. Sin una superficie endurecida, se desgastarían y fallarían rápidamente.

La cementación al vacío resuelve esto difundiendo carbono en la superficie del acero en un entorno de vacío altamente controlado. Esto crea una capa dura y rica en carbono, o "temple superficial", que proporciona una resistencia excepcional al desgaste y a la fatiga.

La importancia de un núcleo tenaz y dúctil

Los mismos componentes a menudo soportan un par, impacto y fuerzas de flexión significativos. Una pieza que es dura por completo sería quebradiza y propensa a romperse bajo cargas repentinas.

Al dejar el núcleo del componente sin tratar, este conserva sus propiedades más blandas y dúctiles originales. Este núcleo resistente puede absorber los choques y distribuir la tensión, evitando que las fracturas catastróficas comiencen y se propaguen por la pieza.

Una mirada más cercana a las aplicaciones comunes

Comprender la función de estos componentes aclara por qué la cementación al vacío es el método preferido.

Componentes de la transmisión y el tren motriz

Los engranajes y ejes deben transferir un par inmenso sin deformarse ni desgastarse en los puntos de contacto.

El temple superficial duro garantiza que los dientes del engranaje encajen perfectamente durante millones de ciclos, mientras que el núcleo blando permite que el eje se flexione ligeramente bajo carga sin romperse.

Piezas del motor y del sistema de combustible

Los componentes como los inyectores de combustible del motor requieren estabilidad dimensional y resistencia al entorno hostil y de alta presión dentro de un motor.

La cementación al vacío proporciona un temple uniforme que no distorsiona la intrincada geometría de la pieza, asegurando precisión y una larga vida útil.

Rodamientos y casquillos

Estas piezas son la definición de una aplicación de alto desgaste. Facilitan el movimiento entre otros componentes bajo cargas pesadas.

El proceso crea una superficie extremadamente dura y lisa que minimiza la fricción, mientras que el núcleo soporta la carga sin agrietarse.

Comprensión de las compensaciones y consideraciones

Aunque es potente, la cementación al vacío es un proceso especializado con compensaciones específicas. No es la solución para todas las necesidades de tratamiento térmico.

Complejidad y coste del proceso

Los hornos de vacío son sofisticados y caros de adquirir y operar. El uso de bombas de vacío y sistemas de control de gas precisos significa que este proceso se reserva típicamente para piezas de alto valor o de misión crítica donde el coste añadido se justifica por el rendimiento.

Procesamiento por lotes y geometría

La cementación al vacío es un proceso por lotes, lo que significa que las piezas se cargan en una cámara para el tratamiento. Este método proporciona una uniformidad excepcional, incluso en piezas con formas complejas, orificios o características ciegas donde la cementación por gas tradicional podría tener dificultades.

Método de material y temple

El proceso es específico para aceros capaces de absorber carbono. Después de los ciclos de cementación, las piezas se templan utilizando gas a alta presión (HPGQ) o aceite para fijar la estructura endurecida. La elección del temple depende del grado de acero y de las propiedades finales deseadas.

Tomar la decisión correcta para su aplicación

Seleccionar el tratamiento térmico correcto es una decisión crítica de ingeniería. Utilice las siguientes pautas para determinar si la cementación al vacío se ajusta a su objetivo.

- Si su enfoque principal es el rendimiento extremo y la fiabilidad: Utilice la cementación al vacío para componentes críticos donde el fallo sería catastrófico, como en aplicaciones aeroespaciales o automovilísticas de alto rendimiento.

- Si su enfoque principal es lograr un temple uniforme en una geometría de pieza compleja: El entorno de baja presión garantiza que el carbono llegue a todas las superficies de manera uniforme, lo que lo hace superior para piezas intrincadas.

- Si su enfoque principal es la producción rentable y de gran volumen de piezas sencillas: Un proceso de cementación atmosférica convencional puede ser una alternativa más económica y rápida.

Al comprender las propiedades únicas que imparte, puede aplicar estratégicamente la cementación al vacío para diseñar componentes que sean excepcionalmente duraderos y resistentes.

Tabla de resumen:

| Tipo de componente | Beneficios clave |

|---|---|

| Engranajes de transmisión | Superficie dura para resistencia al desgaste, núcleo tenaz para absorción de impactos |

| Ejes | Previene la deformación y la rotura bajo torsión |

| Inyectores de combustible del motor | Estabilidad dimensional en entornos de alta presión |

| Rodamientos y casquillos | Minimiza la fricción con una superficie dura y lisa |

| Casquillos | Soporta cargas pesadas sin agrietarse |

¡Mejore sus componentes de alto rendimiento con las soluciones avanzadas de cementación al vacío de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura personalizados, incluidos hornos de Muffle, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas para una durabilidad y fiabilidad superiores. ¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos de tratamiento térmico!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura