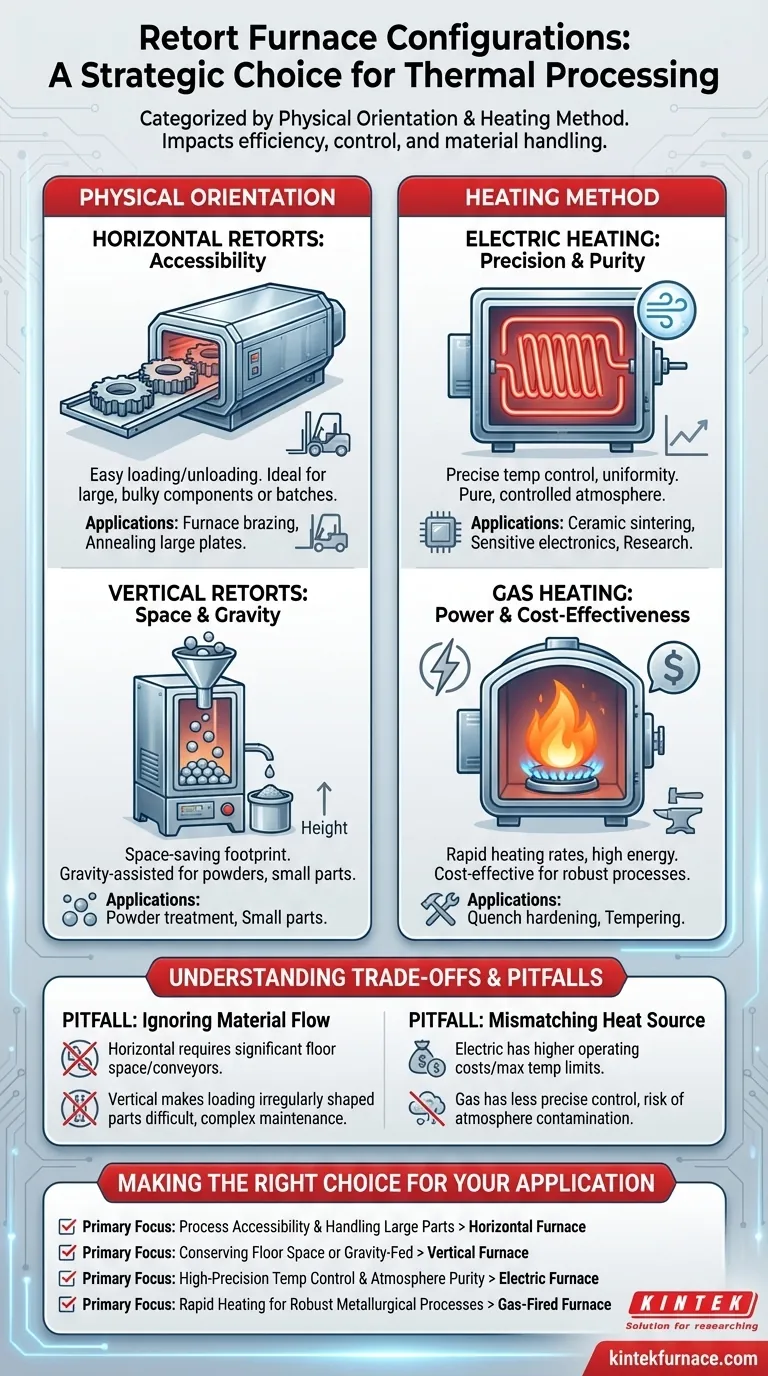

Fundamentalmente, los hornos de retortas se clasifican según dos orientaciones físicas principales y dos métodos de calefacción distintos. La disposición física es horizontal o vertical, mientras que el sistema de calefacción funciona con electricidad o gas. Estas opciones no son arbitrarias; están impulsadas por las demandas específicas del proceso térmico, las limitaciones de las instalaciones y el flujo de trabajo operativo.

Elegir la configuración correcta del horno de retortas no se trata solo de que encaje; es una decisión estratégica que impacta directamente en la manipulación de materiales, el control del proceso y la eficiencia operativa. La elección entre horizontal frente a vertical y calefacción eléctrica frente a gas dicta cómo interactuará con el horno y los resultados que puede lograr.

Las Dos Orientaciones Físicas Principales

La disposición física del horno es la opción de configuración más visible. Influye directamente en cómo se cargan, procesan y descargan los materiales, lo que la convierte en una decisión crítica basada en sus piezas y el espacio disponible en su instalación.

Retortas Horizontales: El Estándar para la Accesibilidad

Los hornos de retortas horizontales son la configuración más común, valorados por su diseño sencillo. Su principal ventaja es la facilidad de carga y descarga de materiales.

Esta disposición es ideal para procesar componentes grandes y voluminosos o lotes de piezas dispuestas en bandejas. Las aplicaciones como el brazeado en horno de ensamblajes o el recocido de grandes placas metálicas se adaptan bien a una orientación horizontal.

Retortas Verticales: La Solución para el Espacio y la Gravedad

Los hornos de retortas verticales están diseñados para resolver dos desafíos específicos: el espacio limitado en el suelo y los procesos que se benefician de la gravedad. Al construir hacia arriba en lugar de hacia afuera, ofrecen una huella mucho menor.

Este diseño es ideal para instalaciones con altura pero con poco espacio en el suelo. Además, las retortas verticales sobresalen en los procesos asistidos por gravedad, como el tratamiento de polvos, piezas pequeñas o materiales que se pueden dejar caer a través de la zona de calor de manera controlada.

La Elección Crítica: Calefacción Eléctrica frente a Gas

El método utilizado para calentar la retorta es tan importante como su orientación. Esta elección afecta la precisión de la temperatura, la pureza de la atmósfera y el costo operativo.

Calefacción Eléctrica: Precisión y Pureza de la Atmósfera

Los hornos calentados eléctricamente utilizan elementos calefactores de resistencia. Su beneficio definitorio es un control de temperatura y una uniformidad excepcionalmente precisos, lo cual es fundamental para materiales sensibles.

Dado que no hay combustión, es mucho más sencillo mantener una atmósfera pura y controlada dentro de la retorta. Esto convierte a la calefacción eléctrica en el estándar para procesos como la sinterización de cerámica, la investigación de materiales avanzados y el tratamiento de productos electrónicos o aleaciones sensibles.

Calefacción a Gas: Potencia y Rentabilidad

Los hornos alimentados por gas utilizan quemadores para generar calor. Son conocidos por su capacidad para proporcionar una entrada de energía alta, lo que permite altas tasas de calentamiento y operación a altas temperaturas.

Para procesos metalúrgicos robustos a gran escala, como el endurecimiento por enfriamiento (quench hardening) o el revenido, la calefacción a gas puede ofrecer una solución más potente y rentable, dependiendo de los precios locales de los servicios públicos.

Comprender las Compensaciones

Cada configuración implica compromisos. Evaluar objetivamente estas compensaciones es clave para seleccionar el horno adecuado para el éxito a largo plazo.

Trampa: Ignorar el Flujo de Materiales

Un horno horizontal, aunque accesible, requiere un espacio significativo en el suelo y puede necesitar sistemas de transporte o carretillas elevadoras para cargas pesadas.

Un horno vertical ahorra espacio en el suelo, pero puede dificultar la carga de piezas de formas irregulares. El acceso de mantenimiento a los componentes en la parte superior o inferior también puede ser más complejo.

Trampa: Desajustar la Fuente de Calor con las Necesidades del Proceso

Los hornos eléctricos pueden tener costos operativos más altos en algunas regiones y pueden estar limitados por la temperatura máxima de sus elementos calefactores.

Los hornos de gas ofrecen un control de temperatura menos preciso, y siempre existe el riesgo de contaminación de la atmósfera por subproductos de la combustión si se compromete la integridad de la retorta. Esto los hace menos adecuados para procesos que exigen una pureza absoluta.

Tomar la Decisión Correcta para su Aplicación

Su decisión final debe guiarse por el objetivo principal de su proceso térmico.

- Si su enfoque principal es la accesibilidad del proceso y el manejo de piezas grandes: Un horno horizontal es típicamente la opción más práctica.

- Si su enfoque principal es conservar espacio en el suelo o utilizar procesos asistidos por gravedad: Un horno vertical ofrece una solución superior, especialmente para polvos y componentes pequeños.

- Si su enfoque principal es el control de temperatura de alta precisión y la pureza de la atmósfera: Un horno calentado eléctricamente es el estándar de la industria para aplicaciones sensibles como la electrónica y las cerámicas avanzadas.

- Si su enfoque principal es el calentamiento rápido para procesos metalúrgicos robustos: Un horno alimentado por gas a menudo proporciona la potencia y la rentabilidad requeridas para el endurecimiento o el revenido.

Al alinear la configuración del horno con sus necesidades operativas específicas, se asegura un proceso térmico más eficiente, controlable y efectivo.

Tabla Resumen:

| Tipo de Configuración | Características Clave | Aplicaciones Ideales |

|---|---|---|

| Orientación Horizontal | Fácil carga/descarga, manejo de piezas grandes | Brazeado en horno, recocido de componentes voluminosos |

| Orientación Vertical | Ahorro de espacio, procesamiento asistido por gravedad | Tratamiento de polvos, piezas pequeñas, espacio limitado en el suelo |

| Calefacción Eléctrica | Control de temperatura preciso, atmósferas puras | Sinterización de cerámica, electrónica sensible, investigación de materiales |

| Calefacción a Gas | Calentamiento rápido, alta potencia, rentable | Endurecimiento por enfriamiento, revenido, procesos metalúrgicos robustos |

¿Listo para mejorar el procesamiento térmico de su laboratorio con el horno de retortas perfecto? Aprovechando una excelente I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para analizar cómo podemos optimizar su configuración para una eficiencia y resultados superiores.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre