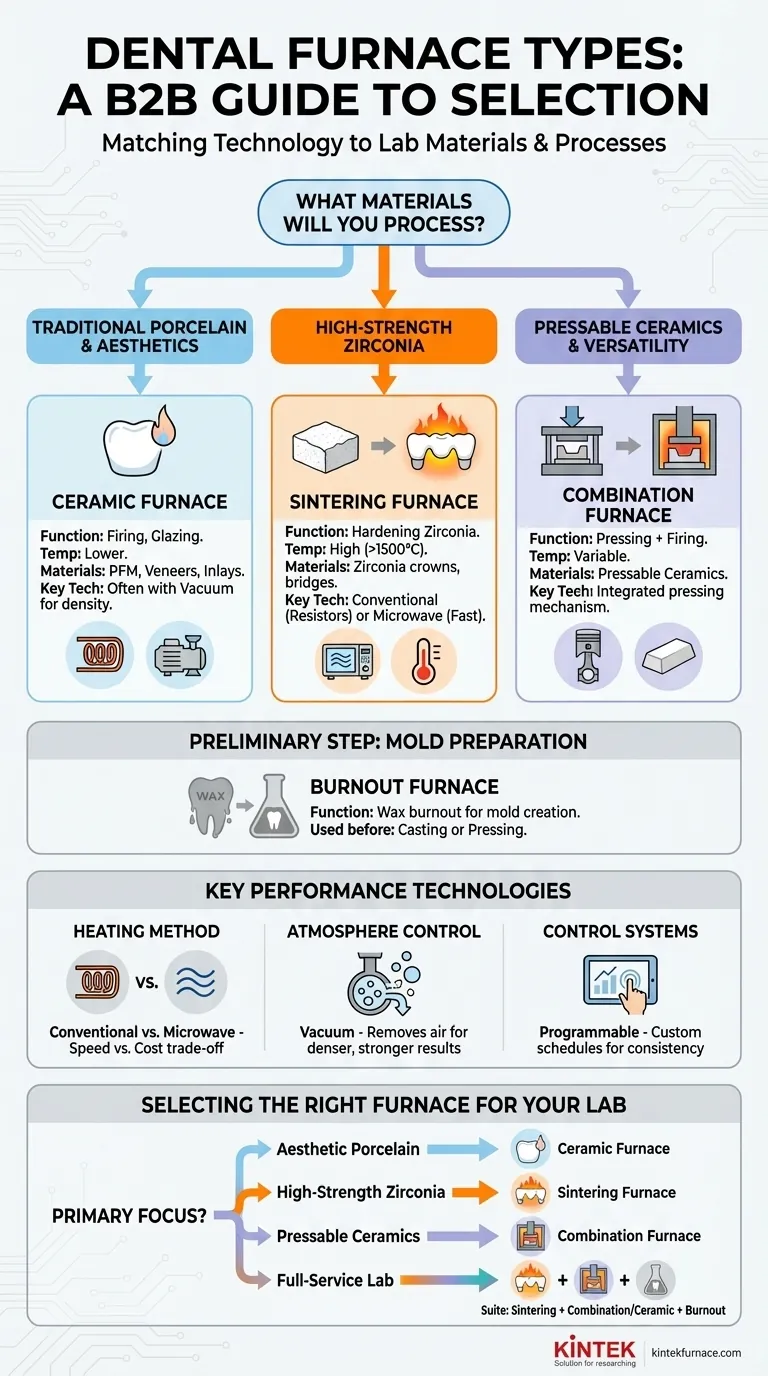

A un nivel fundamental, los hornos dentales se clasifican según los materiales que procesan y los procedimientos térmicos que realizan. Los tipos principales son los hornos de cerámica para trabajos de porcelana tradicionales, los hornos de sinterización para endurecer materiales modernos como el circonio, y los hornos de combinación que fusionan las funciones de cocción y prensado para cerámicas prensables específicas. Cada uno está diseñado para una aplicación distinta dentro del flujo de trabajo de la restauración dental.

El tipo específico de horno que necesita un laboratorio dental no es una cuestión de preferencia, sino una consecuencia directa de los materiales dentales que tiene la intención de utilizar. La elección entre porcelana, circonio o cerámicas prensables dictará la tecnología de horno requerida.

Los Tipos de Hornos Principales: Un Desglose Funcional

Comprender cada horno comienza con su función específica en la creación de una restauración dental final. El material dicta la temperatura, la atmósfera y el proceso necesarios.

Hornos de Cerámica: Para Porcelana y Estética

Un horno de cerámica es el caballo de batalla tradicional para la cocción de cerámicas dentales convencionales. Se utilizan para restauraciones como coronas de porcelana fundida sobre metal (PFM), carillas e incrustaciones.

Operan a temperaturas más bajas en comparación con las unidades de sinterización y utilizan elementos calefactores como Kanthal o Nicromo. Sus funciones principales son la cocción (para endurecer y fusionar capas de porcelana) y el esmaltado (para crear una superficie lisa y brillante).

Hornos de Sinterización: La Potencia del Circonio

Los hornos de sinterización son especialistas en altas temperaturas diseñados casi exclusivamente para procesar circonio. El circonio se muele en un estado "verde" blando y parecido a la tiza y debe sinterizarse a temperaturas extremadamente altas (a menudo superiores a 1500 °C) para lograr su forma final de alta resistencia.

Estas unidades son esenciales para cualquier laboratorio que produzca coronas, puentes o estructuras de circonio. Son incapaces de manejar los ciclos de cocción a menor temperatura requeridos para las porcelanas convencionales.

Hornos de Combinación: Versatilidad para Cerámicas Prensables

Un horno de combinación integra las funciones de un horno de cerámica estándar con un mecanismo de prensado. Esto lo hace ideal para trabajar con cerámicas prensables.

En este proceso, un patrón de cera es reemplazado por un lingote de cerámica que se calienta y se presiona en un molde. Estos hornos también pueden realizar los ciclos estándar de cocción y esmaltado de un horno de cerámica normal, ofreciendo una valiosa versatilidad en una huella más pequeña.

Hornos de Precalentamiento (Burnout): Preparación del Molde

Aunque a veces se agrupan con los demás, un horno de precalentamiento sirve para un paso preliminar distinto. Su propósito es quemar un patrón de cera, dejando atrás una cavidad de molde precisa en un material de inversión.

Este molde se utiliza luego para fundir metal o para prensar cerámicas en un horno de combinación. Es un componente crítico para los laboratorios que utilizan técnicas de fundición o prensado.

Tecnologías Clave que Definen el Rendimiento

Más allá de los tipos principales, tecnologías específicas determinan la eficiencia, la calidad y las capacidades de un horno. Estas son características que diferencian los modelos dentro de una categoría.

Método de Calentamiento: Convencional vs. Microondas

Esta distinción es más relevante para los hornos de sinterización. Las unidades convencionales utilizan elementos de calefacción por resistencia eléctrica, que son fiables y rentables, pero requieren ciclos más largos.

Los hornos de sinterización por microondas utilizan energía de microondas para calentar el circonio mucho más rápido, reduciendo significativamente el tiempo de procesamiento. Esta velocidad conlleva un mayor coste inicial del equipo.

Control de Atmósfera: El Papel del Vacío

Muchos hornos de cerámica y de combinación de alta gama incorporan una bomba de vacío. La cocción de porcelana al vacío elimina el aire de entre las partículas de porcelana antes de que se fusionen.

Este proceso da como resultado una restauración final que es más densa, más fuerte y tiene una mayor translucidez con menos burbujas o vacíos internos.

Sistemas de Control: El Poder de la Programabilidad

Prácticamente todos los hornos dentales modernos son programables. Esto no es un tipo de horno, sino una característica crítica que permite a los técnicos crear y guardar programas de cocción personalizados.

Debido a que cada cerámica dental y cada circonio tienen un protocolo de tiempo y temperatura único, especificado por el fabricante, la programabilidad es esencial para lograr resultados consistentes y de alta calidad.

Comprensión de las Compensaciones

Elegir un horno implica equilibrar el coste, la velocidad y las capacidades de los materiales. No existe un único horno "mejor", solo el mejor ajuste para los objetivos específicos de un laboratorio.

Versatilidad frente a Especialización

Un horno de combinación ofrece una excelente versatilidad para un laboratorio que se centra en cerámicas prensables y convencionales. Sin embargo, un laboratorio de gran volumen podría preferir hornos dedicados y separados para prensar y cocer para ejecutar ambos procesos simultáneamente y optimizar el flujo de trabajo.

Velocidad frente a Coste

Para la sinterización de circonio, la elección entre un horno convencional y uno de microondas es una clara compensación. Las unidades de microondas pueden reducir las horas del proceso de sinterización, aumentando la producción diaria, pero requieren una inversión inicial significativamente mayor.

Capacidad de Material frente a Inversión Inicial

Un horno de cerámica básico es el punto de entrada más asequible, pero limita al laboratorio a trabajos PFM y de cerámica estratificada. Invertir en un horno de sinterización de alta temperatura es más caro, pero abre la posibilidad de producir restauraciones de circonio monolíticas altamente rentables.

Selección del Horno Adecuado para su Laboratorio

Su decisión debe guiarse por los servicios que planea ofrecer. Evalúe su modelo de negocio y elija el equipo que lo respalde directamente.

- Si su enfoque principal es el trabajo estético con porcelana (PFM, carillas): Un Horno de Cerámica de alta calidad, idealmente con capacidad de vacío, es su herramienta esencial.

- Si su enfoque principal son las restauraciones de circonio de alta resistencia: Un Horno de Sinterización dedicado es innegociable para su flujo de trabajo.

- Si su enfoque principal son las cerámicas prensables con algo de estratificación de porcelana: Un Horno de Combinación proporciona la mezcla ideal de funcionalidad y eficiencia.

- Si su enfoque principal es construir un laboratorio de servicio completo: En última instancia, necesitará un conjunto de equipos, incluido un Horno de Sinterización para circonio y un Horno de Combinación o Hornos de Cerámica y de Precalentamiento separados para otros procesos.

Comprender estos roles distintos le permite construir un laboratorio equipado para la precisión, la eficiencia y el crecimiento.

Tabla Resumen:

| Tipo de Horno | Uso Principal | Características Clave |

|---|---|---|

| Horno de Cerámica | Cocción de porcelana para coronas PFM, carillas | Temperaturas más bajas, cocción y esmaltado, a menudo con vacío |

| Horno de Sinterización | Sinterización de circonio a alta resistencia | Temperaturas altas (>1500°C), calentamiento convencional o por microondas |

| Horno de Combinación | Prensado y cocción de cerámicas prensables | Mecanismo de prensado integrado, versátil para múltiples procesos |

| Horno de Precalentamiento | Quema de patrones de cera para creación de moldes | Prepara moldes para fundición o prensado, paso preliminar |

¿Necesita orientación experta sobre la selección del horno dental perfecto para su laboratorio? En KINTEK, aprovechamos una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a los laboratorios dentales. Nuestra línea de productos incluye Hornos de Crisol (Muffle), de Tubo, Rotatorios, Hornos de Vacío y con Atmósfera Controlada, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos únicos de experimentación y producción. Ya sea que trabaje con porcelana, circonio o cerámicas prensables, podemos ayudar a optimizar su flujo de trabajo para obtener precisión, eficiencia y crecimiento. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar sus restauraciones dentales.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores