Para aplicaciones de alta temperatura, usted elige principalmente entre materiales cerámicos avanzados como el disiliciuro de molibdeno (MoSi₂) y el carburo de silicio (SiC), o materiales refractarios como el grafito, el molibdeno y el tungsteno. Aunque están disponibles en varias formas —como varillas rectas, elementos doblados, bobinas y formas personalizadas—, el material en sí es el factor más crítico que dicta el rendimiento, los límites de temperatura y la compatibilidad atmosférica.

La selección de un elemento calefactor de alta temperatura no se trata solo de su forma o su clasificación de temperatura máxima. La decisión más crucial implica adaptar el material del elemento a la atmósfera química y las condiciones específicas de su proceso para garantizar la fiabilidad, la longevidad y la eficiencia.

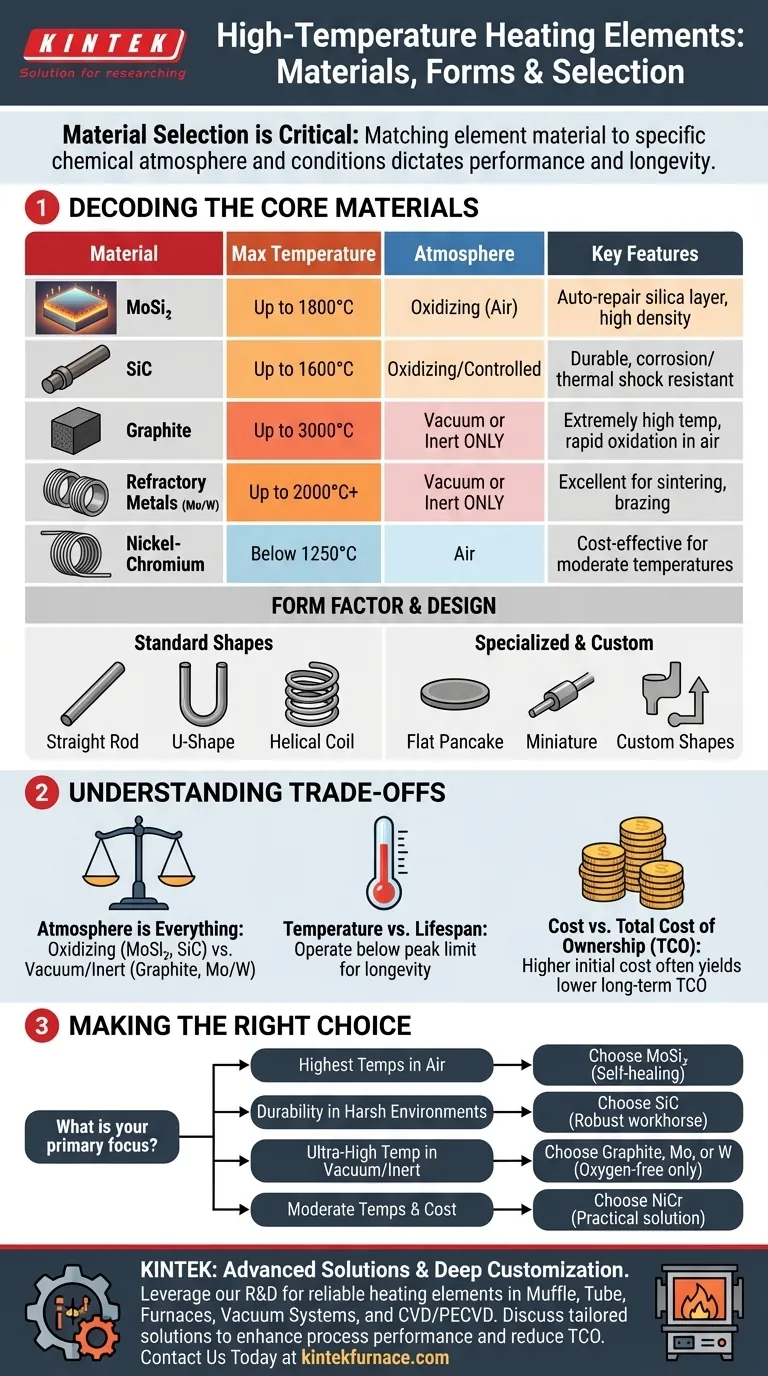

Decodificando los Materiales Centrales

El material de un elemento calefactor define sus capacidades. Cada opción está diseñada para un conjunto diferente de condiciones operativas, particularmente la presencia o ausencia de oxígeno a altas temperaturas.

Disiliciuro de Molibdeno (MoSi₂)

Los elementos de MoSi₂ son una opción de primer nivel para temperaturas extremadamente altas en atmósferas oxidantes (llenas de aire). Son conocidos por su alta densidad y excelente conductividad eléctrica.

Su característica destacada es una función de "autorreparación". A altas temperaturas, el MoSi₂ forma una capa protectora de vidrio de sílice en su superficie, que sella las grietas y previene una mayor oxidación, extendiendo significativamente su vida útil.

Carburo de Silicio (SiC)

El SiC es un material muy versátil y robusto, a menudo considerado un caballo de batalla industrial. Ofrece una durabilidad excepcional, alta eficiencia térmica y una fuerte resistencia a la corrosión y al choque térmico.

Estos elementos son ideales para una amplia gama de aplicaciones industriales en entornos hostiles donde la consistencia y la fiabilidad son primordiales. Funcionan bien en aire y en varias atmósferas controladas.

Grafito

Los elementos de grafito son capaces de alcanzar temperaturas excepcionalmente altas, pero tienen una limitación crítica: deben utilizarse en una atmósfera de vacío o de gas inerte.

En presencia de oxígeno a altas temperaturas, el grafito se oxidará y fallará rápidamente. Es una opción principal para hornos de vacío utilizados en procesos como sinterización, endurecimiento y soldadura fuerte.

Metales Refractarios (Molibdeno y Tungsteno)

Al igual que el grafito, los elementos de molibdeno y tungsteno puros están reservados para hornos de vacío o de atmósfera controlada. Ofrecen un excelente rendimiento para procesos de alta temperatura como el moldeo por inyección de metales (MIM), la sinterización y ciertos tipos de soldadura fuerte.

Su uso está dictado por la necesidad de evitar la reacción con el aire a sus temperaturas de funcionamiento.

Aleaciones Metálicas (Níquel-Cromo)

Aunque son comunes, las aleaciones como el níquel-cromo (NiCr) generalmente se consideran para aplicaciones de menor temperatura, típicamente por debajo de los 1250 °C. A menudo se utilizan para procesos como la soldadura fuerte de aluminio o el templado donde no se requieren temperaturas extremas.

Factor de Forma y Diseño del Sistema

Más allá del material, la forma física del elemento está diseñada para optimizar la transferencia de calor para un horno o proceso específico.

Formas de Elementos Estándar

Las formas comunes incluyen varillas rectas, elementos doblados en forma de U o W, y bobinas helicoidales. Estos diseños estándar ofrecen una amplia compatibilidad con muchos tipos de hornos existentes y, a menudo, son más fáciles de reemplazar.

Formas Especializadas y Personalizadas

Para equipos o procesos únicos, los elementos se pueden fabricar en formas especializadas como calentadores planos tipo "panqueque" o "microcalentadores" en miniatura.

Además, los fabricantes pueden crear calentadores con formas totalmente personalizadas. Esto permite una ingeniería precisa para maximizar la uniformidad térmica y la eficiencia, mejorando la productividad general del sistema.

Comprender las Compensaciones

Elegir el elemento equivocado para su entorno es el error más común y costoso. La decisión se basa en equilibrar las necesidades de rendimiento con las realidades operativas.

La Atmósfera lo es Todo

Este es el factor más crítico. El MoSi₂ y el SiC están diseñados para prosperar en atmósferas oxidantes porque forman una capa protectora de óxido. Por el contrario, el grafito, el molibdeno y el tungsteno serán destruidos por el oxígeno a altas temperaturas y deben operar en un vacío o un entorno inerte.

Temperatura frente a Vida Útil

Cada elemento calefactor tiene una temperatura máxima de funcionamiento recomendada. Hacer funcionar un elemento constantemente en su límite absoluto acortará su vida útil. Operar ligeramente por debajo de este límite a menudo puede aumentar drásticamente su longevidad y fiabilidad.

Costo frente a Costo Total de Propiedad

Las cerámicas avanzadas como el MoSi₂ y el SiC pueden tener un precio de compra inicial más alto. Sin embargo, su larga vida útil, eficiencia energética y bajo mantenimiento en las aplicaciones correctas a menudo resultan en un menor costo total de propiedad en comparación con los elementos más baratos que requieren reemplazos frecuentes.

Tomando la Decisión Correcta para su Proceso

Su objetivo específico y su entorno operativo deben ser su guía definitiva.

- Si su enfoque principal son las temperaturas más altas posibles en una atmósfera de aire: El MoSi₂ es la opción superior debido a su capa protectora autorreparable y su rendimiento sobresaliente.

- Si su enfoque principal es la durabilidad y el rendimiento fiable en un entorno hostil o corrosivo: El SiC es un excelente caballo de batalla general conocido por su robustez y consistencia.

- Si su enfoque principal es el procesamiento a temperatura ultra alta en vacío o gas inerte: El grafito, el molibdeno o el tungsteno son los materiales correctos, ya que están diseñados específicamente para entornos libres de oxígeno.

- Si su enfoque principal son las temperaturas moderadas (por debajo de 1250 °C) y la eficiencia de costos: Las aleaciones de níquel-cromo proporcionan una solución práctica y fiable para aplicaciones menos exigentes.

En última instancia, alinear las propiedades del material del elemento calefactor con el entorno específico de su proceso es la clave para lograr un rendimiento térmico eficiente, fiable y constante.

Tabla de Resumen:

| Material | Temperatura Máxima | Compatibilidad Atmosférica | Características Clave |

|---|---|---|---|

| MoSi₂ | Hasta 1800°C | Oxidante (aire) | Capa de sílice de autorreparación, alta densidad |

| SiC | Hasta 1600°C | Oxidante y controlada | Duradero, resistente a la corrosión, resistente al choque térmico |

| Grafito | Hasta 3000°C | Vacío o inerte | Alta temperatura, oxidación rápida en aire |

| Molibdeno/Tungsteno | Hasta 2000°C+ | Vacío o inerte | Excelente para sinterización, soldadura fuerte |

| Níquel-Cromo | Por debajo de 1250°C | Aire | Rentable para temperaturas moderadas |

¿Tiene dificultades para seleccionar el elemento calefactor adecuado para sus necesidades de alta temperatura? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de crisol, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus requisitos experimentales únicos, garantizando fiabilidad y eficiencia. Contáctenos hoy para discutir cómo nuestros elementos calefactores personalizados pueden mejorar el rendimiento de su proceso y reducir el costo total de propiedad.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima