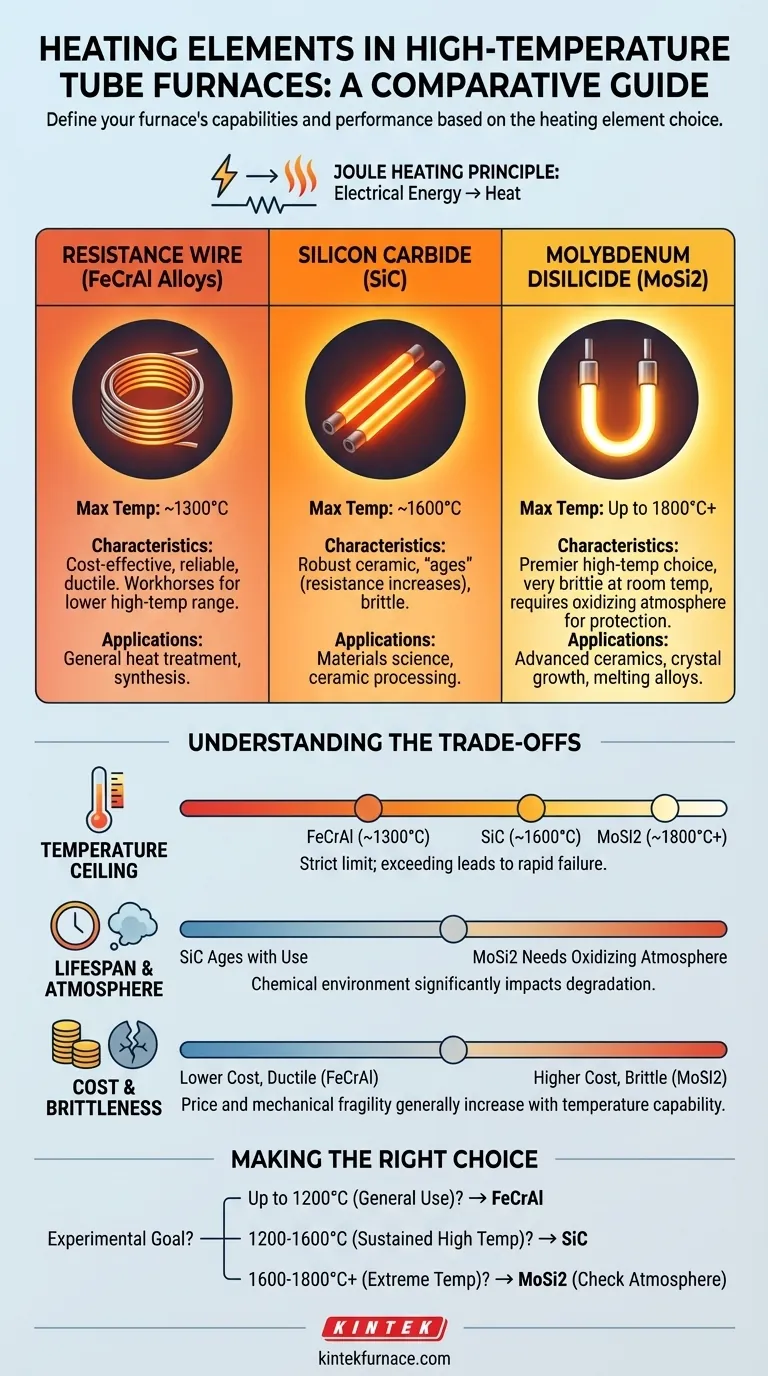

En los hornos tubulares de alta temperatura, los principales tipos de elementos calefactores utilizados son los alambres de resistencia metálica, el carburo de silicio (SiC) y el disilicuro de molibdeno (MoSi2). Cada material se selecciona en función de su temperatura máxima de funcionamiento y su estabilidad química, lo que define directamente las capacidades del horno y las aplicaciones previstas.

La elección del elemento calefactor es el factor más importante que determina el rendimiento de un horno tubular. Su decisión depende de una compensación fundamental entre la temperatura máxima que necesita alcanzar, la atmósfera química que utilizará y el coste total.

Cómo funciona la calefacción por resistencia

Todos estos elementos operan con el principio simple del calentamiento por efecto Joule. Cuando se pasa una corriente eléctrica a través de un material con resistencia eléctrica, la energía eléctrica se convierte en calor.

La diferencia clave entre los tipos de elementos es la capacidad del material para soportar temperaturas extremas sin fundirse ni degradarse, mientras irradia eficientemente ese calor a la cámara del horno y a su muestra.

Un desglose de los elementos calefactores de alta temperatura

Los tres tipos principales de elementos forman una jerarquía clara basada en la capacidad de temperatura.

Alambre de Resistencia (por ejemplo, aleaciones FeCrAl)

Se trata de alambres enrollados, a menudo hechos de una aleación de hierro-cromo-aluminio como Kanthal. Son los caballos de batalla para el extremo inferior del espectro de alta temperatura.

Estos elementos se utilizan normalmente para aplicaciones que requieren temperaturas de hasta aproximadamente 1200-1300 °C. Son conocidos por su fiabilidad y rentabilidad en este rango.

Elementos de Carburo de Silicio (SiC)

Los elementos de carburo de silicio son componentes cerámicos robustos, generalmente formados en varillas o espirales. Representan la solución de rango medio para procesos de mayor temperatura.

Los elementos de SiC son capaces de un funcionamiento estable a temperaturas de hasta 1600 °C. Ofrecen un salto significativo con respecto a los alambres metálicos y se utilizan ampliamente en la ciencia de los materiales y el procesamiento de cerámicas.

Elementos de Disilicuro de Molibdeno (MoSi2)

Estos son los elementos principales para alcanzar las temperaturas más altas posibles en un horno tubular. Son materiales cermet, que combinan propiedades cerámicas y metálicas, y a menudo se doblan en forma de "U".

Los elementos de MoSi2 pueden funcionar de manera fiable a temperaturas extremas, a menudo hasta 1800 °C o incluso superiores. Son esenciales para investigaciones que involucran cerámicas avanzadas, crecimiento de cristales y fusión de aleaciones de alta temperatura.

Comprensión de las compensaciones

La selección de un horno no se trata solo de elegir la temperatura más alta; se trata de comprender los compromisos involucrados con cada tecnología de elemento.

El Límite de Temperatura

La temperatura máxima de funcionamiento es la restricción más rígida. Usar un elemento por encima de su límite recomendado provocará un fallo rápido.

- FeCrAl: Limitado a ~1300 °C.

- SiC: Un fuerte rendimiento hasta 1600 °C.

- MoSi2: La única opción para trabajos por encima de 1600 °C.

Vida útil del elemento y atmósfera

Los elementos calefactores se degradan con el tiempo y el entorno químico juega un papel importante.

Los elementos de SiC "envejecen" a medida que su resistencia eléctrica aumenta gradualmente con el uso, lo que finalmente requiere más voltaje para alcanzar la temperatura objetivo.

Los elementos de MoSi2 dependen de una atmósfera oxidante (como el aire) para formar una capa vítrea protectora de sílice (SiO2). En atmósferas reductoras, esta protección no puede formarse, lo que limita drásticamente su rendimiento y vida útil.

Coste y fragilidad

El coste y las propiedades mecánicas varían significativamente. El precio de los elementos, y por lo tanto del horno, generalmente aumenta con la capacidad de temperatura.

Los alambres de resistencia son dúctiles y económicos. El SiC es más duro y más quebradizo. El MoSi2 es notoriamente quebradizo a temperatura ambiente, lo que requiere una manipulación cuidadosa durante la instalación y el mantenimiento, pero se vuelve dúctil a altas temperaturas.

Tomar la decisión correcta para su aplicación

Su elección debe dictarse por los requisitos específicos de sus objetivos experimentales o de producción.

- Si su enfoque principal es el tratamiento térmico general o la síntesis hasta 1200 °C: Un horno con elementos de alambre de resistencia es la opción más económica y fiable.

- Si su trabajo requiere temperaturas sostenidas entre 1200 °C y 1600 °C: Un horno con elementos de Carburo de Silicio (SiC) proporciona la capacidad y el rendimiento robusto necesarios.

- Si su investigación exige las temperaturas más altas, de 1600 °C a 1800 °C: Un horno con elementos de Disilicuro de Molibdeno (MoSi2) es esencial, siempre que su proceso sea compatible con sus requisitos atmosféricos.

Al comprender las capacidades distintas de cada elemento calefactor, puede seleccionar con confianza la herramienta adecuada para su objetivo científico específico.

Tabla resumen:

| Elemento Calefactor | Temperatura Máxima | Características Clave | Aplicaciones Comunes |

|---|---|---|---|

| Aleaciones FeCrAl | Hasta 1300°C | Económico, fiable, dúctil | Tratamiento térmico general, síntesis |

| Carburo de Silicio (SiC) | Hasta 1600°C | Robusto, envejece con el uso, quebradizo | Ciencia de materiales, procesamiento de cerámica |

| Disilicuro de Molibdeno (MoSi2) | Hasta 1800°C | Quebradizo a temperatura ambiente, requiere atmósfera oxidante | Cerámicas avanzadas, crecimiento de cristales |

¿Listo para optimizar sus procesos de alta temperatura? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros elementos calefactores personalizados pueden mejorar su investigación y eficiencia.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería