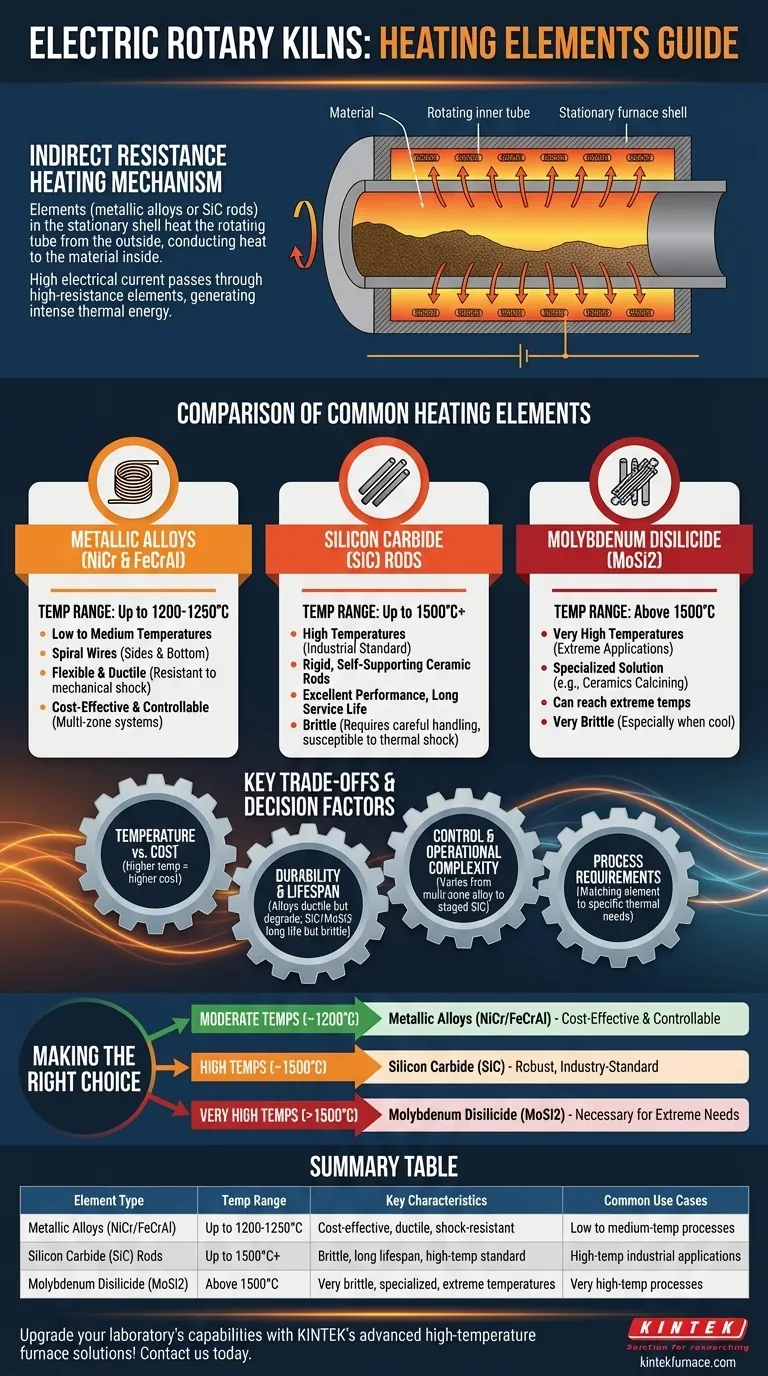

En un horno rotatorio eléctrico, el calor se genera mediante elementos calefactores de resistencia específicos elegidos por sus capacidades de temperatura y durabilidad. Los tipos más comunes son aleaciones metálicas, como níquel-cromo (NiCr) y hierro-cromo-aluminio (FeCrAl), y elementos no metálicos como barras de carburo de silicio (SiC). Para aplicaciones de muy alta temperatura, también se utilizan elementos de disiliciuro de molibdeno (MoSi2).

La selección de un elemento calefactor no es un detalle menor; es el factor definitorio que dicta la temperatura máxima de funcionamiento del horno, la estrategia de control y el costo operativo general. Su elección debe estar determinada por los requisitos térmicos específicos de su proceso.

La anatomía de la calefacción eléctrica en hornos rotatorios

Para comprender los elementos, primero debemos entender cómo se aplican. El diseño de un horno rotatorio eléctrico difiere fundamentalmente del de un horno de gas de combustión directa.

La calefacción indirecta es el estándar

En prácticamente todos los hornos rotatorios eléctricos, el método de calentamiento es indirecto. Los elementos calefactores no entran en el tubo giratorio con el material.

En cambio, los elementos (ya sean alambres de aleación o varillas de SiC) se montan en la carcasa estacionaria del horno, rodeando el tubo giratorio. Calientan el exterior del tubo, y ese calor se transfiere a través de la pared del tubo al material que se revuelve en el interior.

Cómo funciona la calefacción por resistencia

El principio es simple y efectivo. Se pasa una corriente eléctrica alta a través del elemento calefactor, que tiene una alta resistencia eléctrica. Esta resistencia hace que el elemento se caliente intensamente, irradiando energía térmica a la cámara del horno.

Una comparación de los elementos calefactores comunes

Cada tipo de elemento calefactor sirve para un rango de temperatura específico y una necesidad operativa. No son intercambiables.

Elementos de aleación metálica (FeCrAl y NiCr)

Estos son los caballos de batalla para procesos de temperatura baja a media, típicamente hasta alrededor de 1200-1250°C.

Se forman como alambres en espiral y se instalan a lo largo de los lados y el fondo de la cámara del horno. Su flexibilidad y ductilidad los hacen resistentes a los choques mecánicos.

Barras de carburo de silicio (SiC)

Cuando se requieren temperaturas de proceso más altas (a menudo hasta 1500°C o más), las barras de carburo de silicio son la opción estándar.

Son varillas cerámicas rígidas y autoportantes que ofrecen un excelente rendimiento a altas temperaturas. Son más frágiles que los elementos metálicos y requieren un manejo cuidadoso.

Elementos de disiliciuro de molibdeno (MoSi2)

Para las aplicaciones más exigentes y de temperatura muy alta (que superan los 1600°C), se utilizan elementos MoSi2.

Estos elementos pueden alcanzar temperaturas extremas, pero también son muy frágiles, especialmente cuando están fríos. Son una solución especializada para procesos como la calcinación de ciertas cerámicas técnicas.

Comprensión de las compensaciones clave

La elección de un elemento implica equilibrar el rendimiento, el costo y la complejidad operativa.

Temperatura frente a costo

Este es el principal factor de decisión. Cuanto mayor sea la capacidad de temperatura del elemento, mayor será su costo de material y reemplazo.

- FeCrAl/NiCr: Costo más bajo, adecuado para temperaturas moderadas.

- SiC: Costo intermedio, el estándar para uso industrial de alta temperatura.

- MoSi2: Costo más alto, reservado para necesidades especializadas y de temperatura muy alta.

Durabilidad y vida útil

Las aleaciones metálicas son dúctiles pero pueden ceder o degradarse con el tiempo, especialmente si se llevan a sus límites de temperatura.

Los elementos de SiC y MoSi2 tienen una vida útil muy larga si se operan correctamente, pero son susceptibles al choque térmico (cambios rápidos de temperatura) y pueden fracturarse por impacto mecánico.

Complejidad de control y operación

El tipo de elemento puede influir en el sistema de control de temperatura del horno.

Los hornos con alambres de aleación pueden presentar más zonas de control de temperatura (por ejemplo, cuatro zonas distintas), lo que permite un perfil de temperatura altamente adaptado a lo largo de la longitud del tubo.

Los sistemas con varillas de SiC pueden utilizar una estrategia de control diferente, como ajustar la potencia variando el número de varillas energizadas en tres etapas. Esto ofrece un control robusto, pero puede ser menos granular que algunos sistemas de aleación multizona.

Tomar la decisión correcta para su proceso

Su decisión debe basarse completamente en las demandas térmicas del material que está procesando.

- Si su enfoque principal son las temperaturas moderadas (hasta ~1200°C): Los elementos de aleación metálica (FeCrAl o NiCr) proporcionan la solución más rentable y controlable.

- Si su enfoque principal son las temperaturas altas (hasta ~1500°C): Las varillas de carburo de silicio (SiC) son la opción estándar industrial y robusta para un rendimiento fiable.

- Si su enfoque principal son las temperaturas muy altas (superiores a 1500°C): El disiliciuro de molibdeno (MoSi2) es la elección necesaria, a pesar de su mayor costo y requisitos de manejo especializados.

Al hacer coincidir el elemento calefactor con sus necesidades específicas de temperatura y operación, usted asegura la eficiencia, confiabilidad y éxito de su proceso térmico.

Tabla de resumen:

| Tipo de elemento calefactor | Rango de temperatura | Características clave | Casos de uso comunes |

|---|---|---|---|

| Aleaciones metálicas (NiCr/FeCrAl) | Hasta 1200-1250°C | Rentable, dúctil, resistente a impactos | Procesos de temperatura baja a media |

| Barras de carburo de silicio (SiC) | Hasta 1500°C+ | Frágil, larga vida útil, estándar de alta temperatura | Aplicaciones industriales de alta temperatura |

| Disiliciuro de molibdeno (MoSi2) | Superior a 1500°C | Muy frágil, especializado, temperaturas extremas | Procesos de temperatura muy alta como la calcinación de cerámica |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de horno de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos rotatorios eléctricos personalizados y otros sistemas como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD. Nuestra profunda personalización garantiza una alineación precisa con sus necesidades experimentales únicas, aumentando la eficiencia y la fiabilidad. ¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos térmicos!

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

La gente también pregunta

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza