En esencia, los hornos tubulares rotatorios están diseñados para el control de la atmósfera, capaces de manejar una amplia gama de entornos. Pueden operar con aire ambiente simple, gases inertes como nitrógeno y argón, e incluso gases altamente reactivos, inflamables o tóxicos como hidrógeno, metano, etileno, monóxido de carbono y cloro. La capacidad del horno para gestionar estas atmósferas de manera segura y eficaz depende directamente de la calidad de sus sistemas de sellado y de la arquitectura de control de gas.

La versatilidad de un horno tubular rotatorio no se trata solo del calor; se trata de su capacidad para crear y mantener un entorno químico específico. Comprender su objetivo de proceso, ya sea un secado simple, la prevención de la oxidación o la impulsión de una reacción química, es clave para seleccionar la atmósfera correcta.

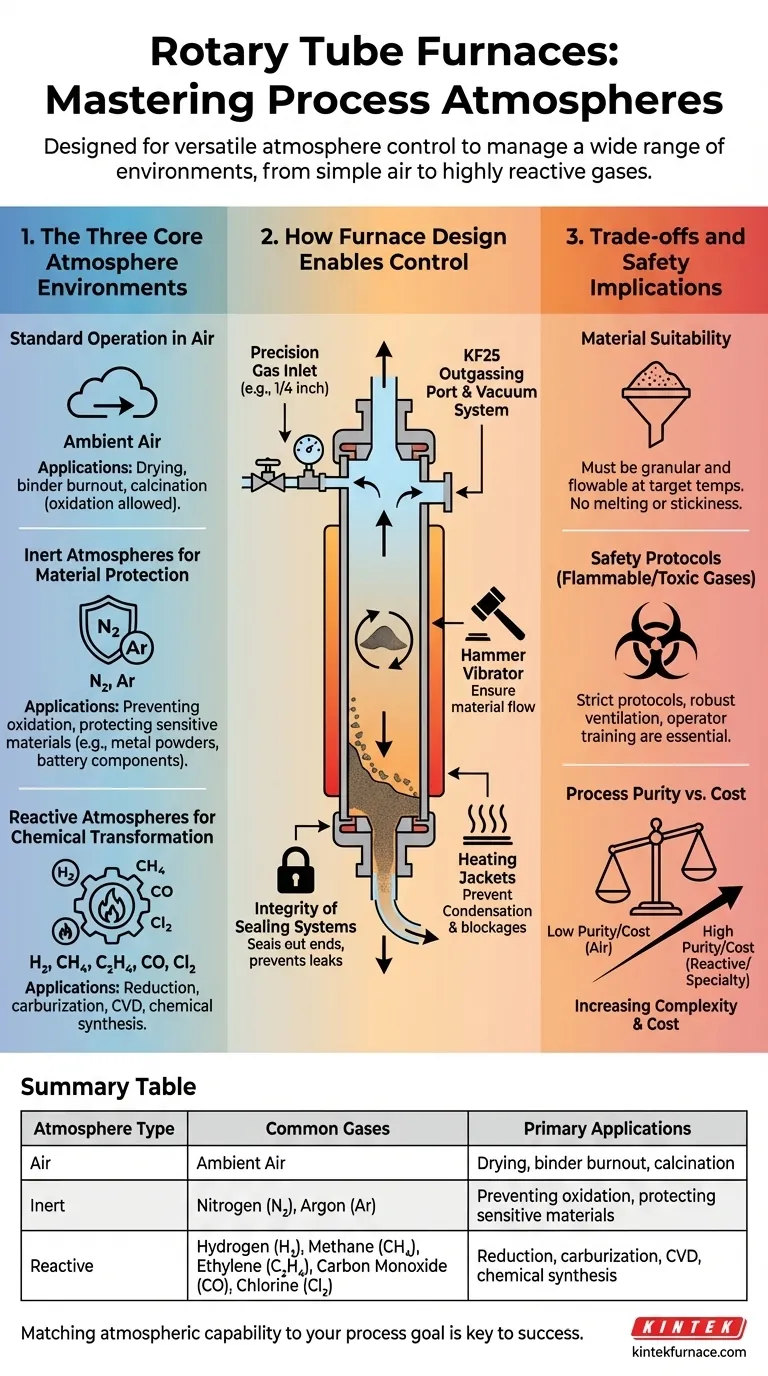

Los tres entornos atmosféricos principales

La función principal de un horno tubular rotatorio es proporcionar un entorno controlado para el tratamiento térmico. Este entorno se define por el gas, o "atmósfera", dentro del tubo. Estas atmósferas se dividen en tres categorías principales según su propósito.

Operación estándar en el aire

La atmósfera más sencilla y común es el aire ambiente. Esto es adecuado para procesos como el secado, la eliminación de aglutinantes o la calcinación, donde la oxidación no es una preocupación o es una parte deseada de la reacción. Operar en aire es el método más simple y rentable.

Atmósferas inertes para la protección de materiales

Para prevenir la oxidación y otras reacciones no deseadas, se utiliza una atmósfera inerte. Se bombean gases como nitrógeno (N2) y argón (Ar) al horno para desplazar el oxígeno y otros componentes atmosféricos reactivos. Esto es crítico para procesar materiales sensibles como ciertos polvos metálicos o componentes de baterías avanzadas donde la pureza es primordial.

Atmósferas reactivas para la transformación química

Para procesos que requieren un cambio químico específico, es necesaria una atmósfera reactiva. Estos gases participan activamente en la reacción con el material.

- El hidrógeno (H2) se utiliza a menudo para reacciones de reducción.

- El metano (CH4) o el etileno (C2H4) se pueden utilizar para la carburación o ciertos procesos de deposición química de vapor (CVD).

- El monóxido de carbono (CO) o el cloro (Cl2) se pueden utilizar para otras aplicaciones de síntesis química altamente específicas.

Cómo el diseño del horno permite el control de la atmósfera

La capacidad de manejar estos gases diversos y a menudo peligrosos no es inherente a todos los hornos rotatorios. Depende completamente de características de ingeniería específicas diseñadas para la contención y la precisión.

El papel crítico de los sistemas de sellado

La eficacia de cualquier atmósfera controlada depende de la integridad de los sellos del horno. Los diseños de sellos superiores son esenciales para evitar que el gas del proceso se escape y, lo que es igual de importante, para evitar que el aire ambiente se filtre. Este es un requisito de seguridad no negociable al usar gases inflamables o tóxicos y una característica crítica para el proceso para mantener la pureza de una atmósfera inerte.

Manipulación y control de gases de precisión

Los hornos de grado profesional incluyen sistemas sofisticados de manipulación de gases. Estos a menudo cuentan con puertos dedicados como una entrada de 1/4 de pulgada para gas inerte y un puerto de desgasificación KF25 para una purga al vacío y un intercambio de gases eficientes. Estos sistemas permiten un control preciso de los caudales, la presión y la eliminación completa de contaminantes atmosféricos antes de que comience el proceso.

Características opcionales para procesos complejos

Las aplicaciones especializadas pueden requerir características adicionales. Se puede integrar un vibrador de martillo para garantizar que los materiales de alta viscosidad o pegajosos sigan fluyendo correctamente. Para procesos que involucran materiales orgánicos o alquitranes, las camisas de calentamiento alrededor de las líneas de escape evitan la condensación y los bloqueos, asegurando una ruta de salida de gas suave y segura.

Comprensión de las compensaciones y las implicaciones de seguridad

Aunque increíblemente versátil, la selección de la atmósfera correcta implica equilibrar la capacidad, la seguridad y la compatibilidad de los materiales.

La idoneidad del material es primordial

El sistema de control de atmósfera más avanzado no puede solucionar una mala elección de material. El material procesado debe permanecer granular y fluido a las temperaturas objetivo. Los materiales que se aglomeran, se funden o se vuelven pegajosos no son adecuados para hornos tubulares rotatorios, ya que interrumpirán el flujo continuo y el calentamiento uniforme.

Protocolos de seguridad para gases inflamables y tóxicos

El uso de atmósferas reactivas cambia fundamentalmente el riesgo operativo. El manejo de gases como el hidrógeno o el cloro requiere protocolos de seguridad estrictos y bien documentados, ventilación robusta de las instalaciones y capacitación integral del operador. El horno en sí debe estar clasificado para su uso con dichos materiales.

Pureza del proceso vs. costo

Existe una correlación directa entre la complejidad de la atmósfera y el costo de operación. Ejecutar un proceso en el aire es económico. La purga con nitrógeno o argón de alta pureza aumenta el costo y la complejidad. La utilización de gases especiales reactivos de alta pureza es el modo de operación más exigente y costoso.

Tomar la decisión correcta para su proceso

Su elección de atmósfera debe estar impulsada por el resultado previsto de su proceso de tratamiento térmico.

- Si su enfoque principal es el secado o la calcinación simple: Operar en aire ambiente suele ser suficiente y el enfoque más rentable.

- Si su enfoque principal es prevenir la oxidación y garantizar la pureza del material: Usar una atmósfera inerte como nitrógeno o argón es la elección correcta.

- Si su enfoque principal es inducir una reacción química específica: Es necesaria una atmósfera de gas reactivo, pero esto requiere un horno con sellado avanzado, manipulación de gases e ingeniería de seguridad adecuada.

En última instancia, está eligiendo una herramienta para lograr una transformación de material específica, y hacer coincidir la capacidad atmosférica del horno con ese objetivo es la base de un proceso exitoso.

Tabla de resumen:

| Tipo de atmósfera | Gases comunes | Aplicaciones principales |

|---|---|---|

| Aire | Aire ambiente | Secado, eliminación de aglutinantes, calcinación |

| Inerte | Nitrógeno (N2), Argón (Ar) | Prevención de la oxidación, protección de materiales sensibles |

| Reactivo | Hidrógeno (H2), Metano (CH4), Etileno (C2H4), Monóxido de Carbono (CO), Cloro (Cl2) | Reducción, carburación, CVD, síntesis química |

Descubra todo el potencial de sus procesos de laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK. Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos tubulares rotatorios fiables, hornos de mufla, hornos tubulares, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podamos satisfacer con precisión sus requisitos experimentales únicos, ya sea que necesite un control de atmósfera preciso para gases inertes o reactivos. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su eficiencia y seguridad.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión