En esencia, un horno de inyección se utiliza para crear una amplia gama de restauraciones dentales totalmente cerámicas y muy estéticas. Las aplicaciones más comunes incluyen restauraciones de un solo diente como coronas completas, inlays, onlays y carillas, así como puentes de luz corta. Esta tecnología se basa en inyectar cerámica ablandada por calor en un molde preciso.

Un horno de inyección permite la fabricación de restauraciones cerámicas monolíticas y fuertes con un ajuste marginal excepcional. Su función principal es transformar un patrón de cera de una restauración en un componente cerámico final mediante un proceso de calor y presión.

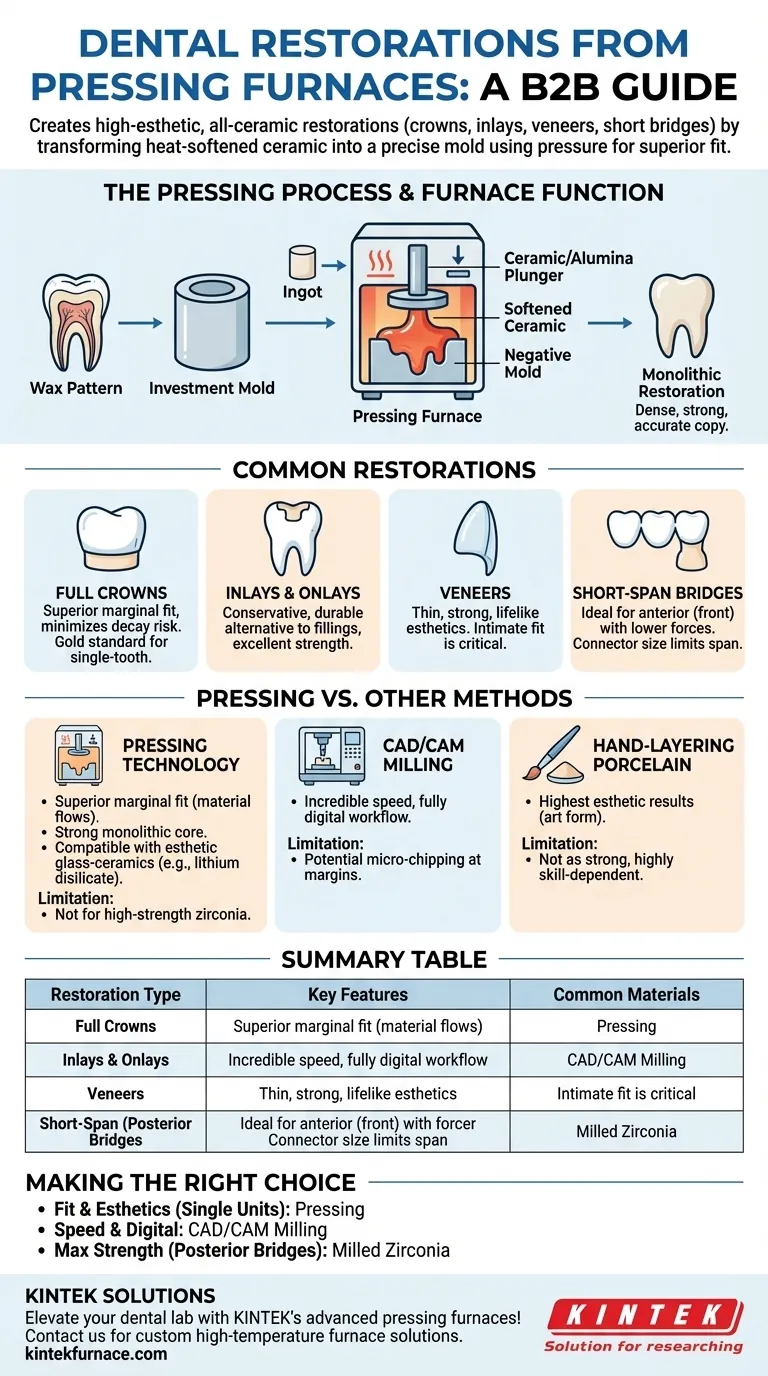

Una visión general fundamental del proceso de inyección

Para comprender las restauraciones que puede crear un horno de inyección, primero debe entender cómo funciona. La tecnología es una evolución de la técnica clásica de fundición a "cera perdida" utilizada durante décadas en odontología.

El principio de "cera perdida"

El proceso comienza con un modelo detallado en cera de la restauración final, conocido como patrón de cera. Este patrón se une a un bebedero (un canal de cera) y se encapsula en un material especial parecido al yeso llamado revestimiento.

Una vez que el revestimiento se endurece, todo el cilindro se coloca en un horno de eliminación de cera (que puede ser el propio horno de inyección) para eliminar la cera por completo. Esto deja un molde negativo preciso de la restauración.

El papel del horno: calor y presión

Se coloca un lingote de cerámica, generalmente hecho de materiales como disilicato de litio o vidrio-cerámica reforzada con leucita, en el molde de revestimiento.

El horno de inyección calienta luego el molde y el lingote a una temperatura específica, lo que hace que la cerámica se vuelva muy viscosa (como miel espesa). Un émbolo de cerámica o alúmina dentro del horno aplica entonces presión, forzando la cerámica ablandada a todos los detalles del molde.

El resultado: una restauración monolítica

Después del enfriamiento, el revestimiento se retira con cuidado, revelando una sola pieza sólida de cerámica: una restauración monolítica. Este componente es denso, fuerte y una copia increíblemente precisa del patrón de cera original. Luego se acaba con tintes y esmaltes para lograr el tono y el carácter dental final.

Restauraciones comunes realizadas con tecnología de inyección

La inyección es una técnica versátil, pero sobresale en aplicaciones clínicas específicas donde el ajuste y la estética son primordiales.

Coronas completas

Las coronas de cerámica inyectada son un estándar de oro para las restauraciones de un solo diente. El proceso produce una corona con una integridad marginal superior y una adaptación interna al diente preparado, lo que minimiza el riesgo de filtración de cemento y caries secundaria.

Inlays y Onlays

Para restauraciones más conservadoras que reemplazan solo una parte del diente, los inlays y onlays inyectados son ideales. La resistencia de la cerámica monolítica proporciona una alternativa duradera a los empastes directos de composite o las fundiciones metálicas tradicionales.

Carillas

La inyección permite la fabricación de carillas de porcelana muy finas, pero resistentes. La precisión del proceso garantiza un ajuste íntimo contra la superficie del diente, lo cual es fundamental tanto para la fuerza de unión como para lograr una estética realista.

Puentes de luz corta

Aunque no son adecuados para puentes de luz larga, la inyección se puede utilizar para puentes de 3 unidades, especialmente en la zona anterior (frontal) de la boca, donde las fuerzas de masticación son menores. El tamaño del conector es un factor limitante crítico para la resistencia del puente final.

Comprender las compensaciones: inyección frente a otros métodos

Ninguna técnica es perfecta para cada situación. Comprender las ventajas y limitaciones de la inyección es clave para tomar decisiones informadas.

Inyección frente a fresado CAD/CAM

El fresado CAD/CAM implica sustraer una restauración de un bloque sólido de cerámica utilizando una máquina controlada por ordenador. Las restauraciones fresadas ofrecen una velocidad increíble y un flujo de trabajo totalmente digital.

Sin embargo, las restauraciones inyectadas a menudo exhiben un ajuste marginal superior al salir del horno porque el material fluye hacia su posición en lugar de ser cortado por una fresa. El fresado a veces puede introducir microdesprendimientos en los márgenes, lo que debe gestionarse con un pulido cuidadoso.

Inyección frente a estratificación manual de porcelana

La estratificación tradicional de porcelana en polvo y líquido es una forma de arte que permite a un técnico construir una restauración en capas de diferentes colores y translucideces. Esto puede lograr los resultados estéticos más altos posibles.

La desventaja es que la porcelana estratificada no es tan fuerte como un núcleo monolítico inyectado y depende en gran medida de la habilidad del técnico. Una técnica común y efectiva es inyectar un núcleo monolítico fuerte y luego estratificar porcelana estética encima.

Limitaciones de los materiales

La principal ventaja de la inyección es su compatibilidad con materiales de vidrio-cerámica altamente estéticos. Sin embargo, no se puede utilizar para materiales de alta resistencia como el óxido de circonio monolítico, que debe fresarse a partir de un bloque presinterizado y luego cocerse en un horno de sinterización para lograr su resistencia final.

Tomar la decisión correcta para su objetivo

Seleccionar el método de fabricación correcto depende totalmente de los requisitos clínicos del caso, incluyendo la resistencia, la estética y la ubicación en la boca.

- Si su enfoque principal es el ajuste y la estética definitivos para coronas individuales, carillas, inlays u onlays: La tecnología de inyección, especialmente con disilicato de litio, ofrece una combinación de primera de resistencia y belleza.

- Si su enfoque principal es la rápida entrega y un flujo de trabajo totalmente digital: El fresado CAD/CAM es el método más eficiente para fabricar restauraciones de unidad única.

- Si su enfoque principal es la máxima resistencia para un puente posterior de luz larga: El óxido de circonio monolítico fresado sigue siendo el material de elección indiscutible.

Al comprender las capacidades distintas del horno de inyección, puede aprovechar mejor sus ventajas únicas para producir restauraciones dentales duraderas, predecibles y altamente estéticas.

Tabla de resumen:

| Tipo de Restauración | Características clave | Materiales comunes |

|---|---|---|

| Coronas completas | Ajuste marginal superior, minimiza el riesgo de caries | Disilicato de litio, Vidrio-cerámica reforzada con leucita |

| Inlays y Onlays | Alternativa conservadora y duradera a los empastes | Disilicato de litio, Vidrio-cerámica reforzada con leucita |

| Carillas | Finura, resistencia, estética realista | Disilicato de litio, Vidrio-cerámica reforzada con leucita |

| Puentes de luz corta | Ideal para zonas anteriores con fuerzas menores | Disilicato de litio, Vidrio-cerámica reforzada con leucita |

¡Mejore las capacidades de su laboratorio dental con los hornos de inyección avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones de hornos de alta temperatura, incluidos hornos de crisol (Muffle), de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, brindando un ajuste, resistencia y estética superiores para restauraciones como coronas, carillas y puentes. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su flujo de trabajo y sus resultados!

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

La gente también pregunta

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia