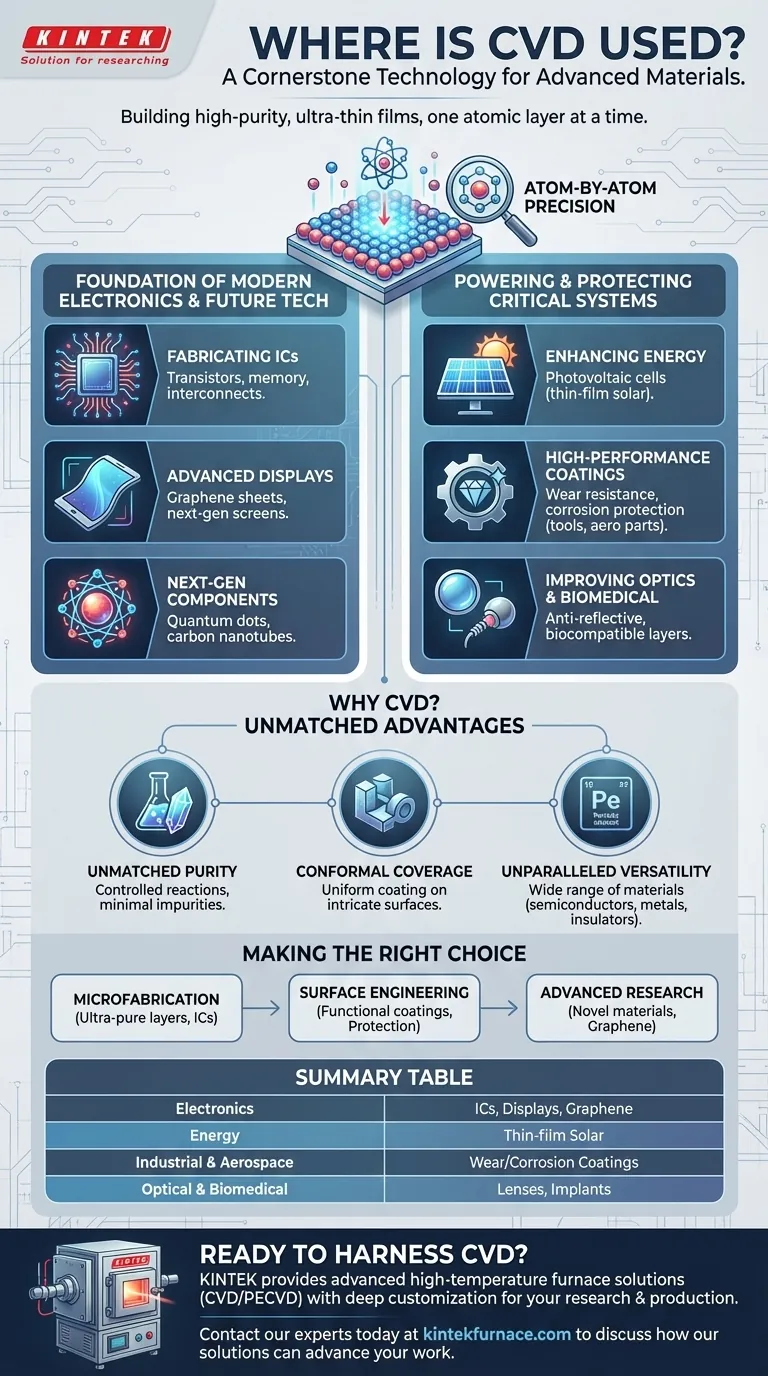

La Deposición Química de Vapor (CVD) es una tecnología fundamental utilizada para fabricar los materiales más avanzados que impulsan nuestro mundo. Sus aplicaciones abarcan las industrias electrónica, energética, aeroespacial y biomédica, donde se utiliza para crear desde los microchips de su teléfono hasta recubrimientos protectores en piezas de motores a reacción y capas biocompatibles en implantes médicos.

En esencia, la CVD no se trata solo de una aplicación única, sino de una capacidad fundamental: la capacidad de construir películas de material de alta pureza y ultrafinas, capa atómica por capa atómica. Este control preciso es la razón por la que se ha vuelto indispensable para casi todos los campos de la tecnología moderna.

La base de la electrónica moderna

La CVD es la herramienta principal de la industria de los semiconductores. La fabricación de microelectrónica compleja sería imposible sin su capacidad para depositar capas prístinas y funcionales a escala microscópica.

Fabricación de circuitos integrados

Los procesadores y chips de memoria que forman el cerebro de cada dispositivo electrónico dependen de la CVD. Se utiliza para depositar las películas delgadas que crean los transistores, incluidas las capas semiconductoras activas (como silicio o arseniuro de galio), los dieléctricos de puerta aislantes y las interconexiones metálicas conductoras (como el tungsteno).

Construcción de pantallas avanzadas

Las pantallas de próxima generación para televisores y dispositivos móviles aprovechan los materiales sintetizados mediante CVD. Por ejemplo, es un método clave para producir láminas de grafeno de gran superficie, que prometen permitir pantallas flexibles, transparentes y altamente eficientes.

Habilitación de componentes de próxima generación

La tecnología también es fundamental para crear materiales novedosos para la electrónica futura. Esto incluye la síntesis de puntos cuánticos para pantallas más eficientes y nanotubos de carbono para transistores e interconexiones avanzadas.

Alimentando y protegiendo sistemas críticos

Más allá de los microchips, la CVD es esencial para crear componentes robustos y eficientes para aplicaciones energéticas, industriales y ópticas. Su valor reside en modificar la superficie de un material para darle propiedades completamente nuevas.

Mejora de la producción de energía

La CVD se utiliza ampliamente en la industria solar para fabricar células fotovoltaicas. Deposita las películas delgadas de polisilicio amorfo que son responsables de convertir la luz solar en electricidad, contribuyendo directamente a la eficiencia de los paneles solares.

Creación de recubrimientos de alto rendimiento

El proceso puede aplicar recubrimientos excepcionalmente duros y duraderos a una variedad de superficies. Las películas de diamante sintético en las herramientas de corte aumentan drásticamente su vida útil, mientras que los recubrimientos especializados en piezas automotrices y aeroespaciales proporcionan una resistencia crítica al desgaste y la corrosión.

Mejora de los dispositivos ópticos

Desde gafas de sol cotidianas hasta instrumentos científicos especializados, la CVD se utiliza para aplicar películas delgadas que controlan la reflexión y la transmisión de la luz. Esto incluye recubrimientos antirreflectantes en lentes, capas que bloquean los rayos UV en vidrios arquitectónicos y capas protectoras en ventanas ópticas utilizadas en entornos hostiles.

Comprendiendo las compensaciones: por qué se elige la CVD

La CVD no siempre es el método más simple o barato para aplicar una película, pero se elige cuando el rendimiento y la precisión no son negociables. Su dominio proviene de tres ventajas clave que otras técnicas no pueden igualar fácilmente.

Pureza inigualable

Debido a que la CVD se basa en reacciones químicas controladas utilizando gases precursores de alta pureza, las películas resultantes son excepcionalmente puras. Esto es fundamental en la fabricación de semiconductores, donde incluso las impurezas microscópicas pueden hacer que un dispositivo falle.

Cobertura conforme

A diferencia de los métodos de deposición en línea de visión, los gases CVD pueden recubrir todas las superficies de un objeto tridimensional complejo con una película perfectamente uniforme. Esta "cobertura conforme" es esencial para garantizar una protección completa en piezas intrincadas y para fabricar transistores modernos no planos.

Versatilidad inigualable

La gran variedad de productos químicos precursores disponibles permite a la CVD depositar una enorme gama de materiales. Esto incluye semiconductores (silicio), aislantes (óxidos, nitruros) y metales puros (tungsteno), lo que la convierte en una plataforma única y flexible para construir dispositivos complejos y multicapa.

Tomando la decisión correcta para su objetivo

La decisión de utilizar CVD está impulsada por las propiedades específicas del material que necesita lograr.

- Si su enfoque principal es la microfabricación: la CVD es el estándar de la industria para crear las capas ultrapuras y atómicamente precisas requeridas para transistores y circuitos integrados.

- Si su enfoque principal es la ingeniería de superficies: la CVD es la opción ideal para agregar un recubrimiento funcional de alto rendimiento, como resistencia al desgaste, protección contra la corrosión o biocompatibilidad, a un componente.

- Si su enfoque principal es la investigación de materiales avanzados: la CVD proporciona el control preciso necesario para sintetizar y explorar materiales novedosos como el grafeno, los nanotubos de carbono y los puntos cuánticos.

En última instancia, la Deposición Química de Vapor es el proceso habilitador que transforma las materias primas en superficies funcionales de alto rendimiento.

Tabla resumen:

| Área de aplicación | Usos clave de la CVD |

|---|---|

| Electrónica | Fabricación de transistores, chips de memoria y pantallas avanzadas (p. ej., grafeno). |

| Energía | Fabricación de células solares de película delgada para paneles fotovoltaicos. |

| Industrial y Aeroespacial | Aplicación de recubrimientos ultraduros y resistentes al desgaste en herramientas de corte y piezas de motor. |

| Óptica y Biomédica | Creación de lentes antirreflectantes, vidrios que bloquean los rayos UV y recubrimientos de implantes biocompatibles. |

¿Listo para aprovechar el poder de la CVD para su investigación o producción?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas para procesos CVD y PECVD. Ya sea que esté desarrollando semiconductores de próxima generación, sintetizando materiales novedosos como el grafeno o aplicando recubrimientos de alto rendimiento, nuestra línea de productos, que incluye hornos de tubo, hornos de vacío y atmósfera, y sistemas dedicados de CVD/PECVD, está diseñada para satisfacer sus requisitos precisos. Nuestra sólida capacidad de personalización profunda garantiza que se logren sus objetivos experimentales o de producción únicos.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden avanzar su trabajo.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales