Prácticamente cualquier industria que requiera calor preciso, duradero y limpio puede beneficiarse de los elementos calefactores cerámicos. Esto incluye sectores desde la fabricación de alta tecnología como semiconductores, aeroespacial y dispositivos médicos, hasta industrias pesadas como la metalurgia y la producción de vidrio, e incluso aplicaciones de consumo en el procesamiento de alimentos y sistemas HVAC. Su adopción se debe a un conjunto único de propiedades que superan a los elementos metálicos tradicionales en entornos específicos y exigentes.

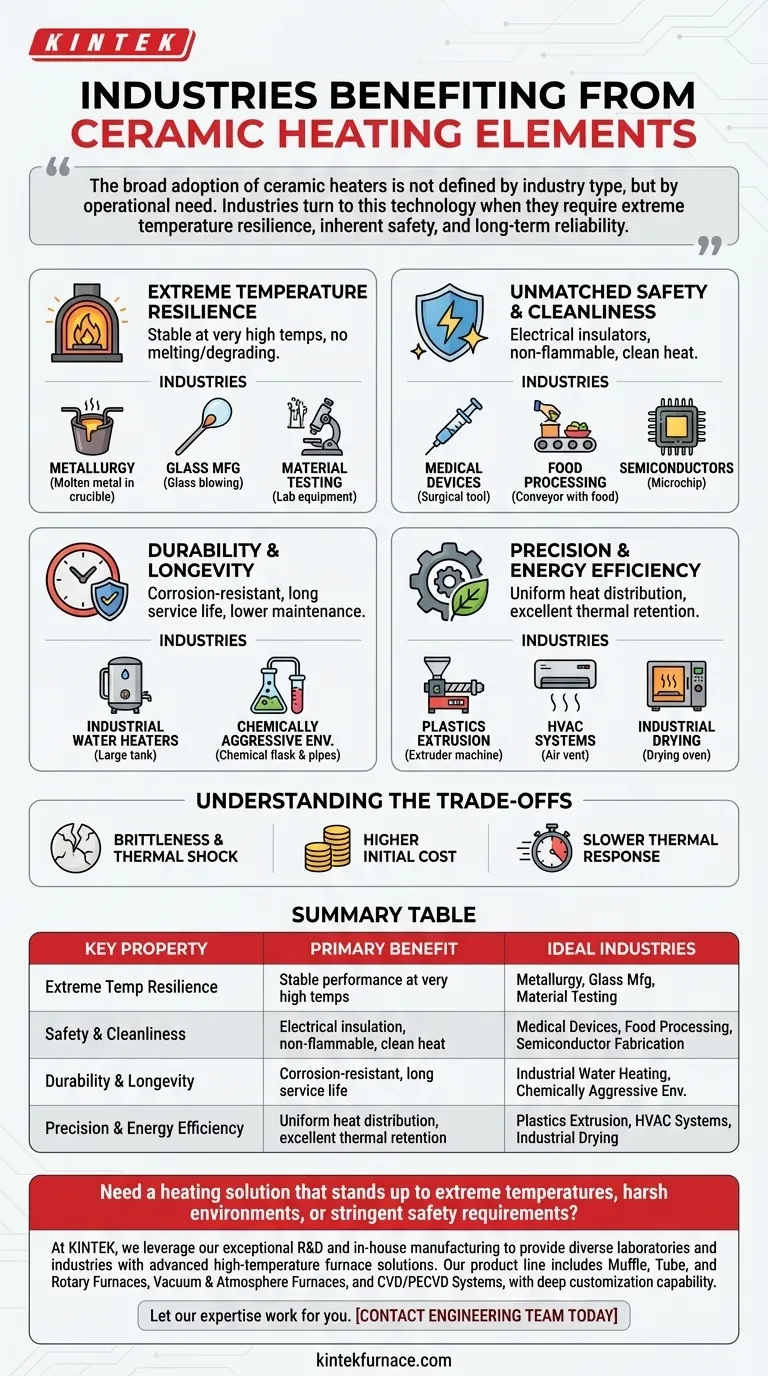

La amplia adopción de los calentadores cerámicos no se define por el tipo de industria, sino por la necesidad operativa. Las industrias recurren a esta tecnología cuando requieren una combinación de resistencia a temperaturas extremas, seguridad inherente y fiabilidad a largo plazo donde las soluciones de calefacción convencionales fallarían.

Por qué las industrias eligen la cerámica: las propiedades fundamentales

La decisión de utilizar un elemento calefactor cerámico es una elección de ingeniería arraigada en la resolución de desafíos específicos. Los beneficios provienen directamente de las características fundamentales del material.

Resistencia a temperaturas extremas

Los materiales cerámicos son excepcionalmente estables y pueden soportar temperaturas muy altas sin fundirse, deformarse o degradarse. Esto los hace esenciales para procesos que operan mucho más allá de los límites de la mayoría de los metales.

Esta propiedad es crítica en la metalurgia para hornos de alta temperatura, la fabricación de vidrio y las aplicaciones de prueba de materiales donde el calor constante y extremo es fundamental para el proceso.

Seguridad y limpieza inigualables

Las cerámicas son excelentes aislantes eléctricos. Esta propiedad inherente reduce drásticamente el riesgo de cortocircuitos y peligros eléctricos, mejorando la seguridad operativa en cualquier entorno.

Además, son incombustibles y proporcionan un calor excepcionalmente limpio, libre de la oxidación o contaminación que puede ocurrir con los elementos metálicos. Esto es innegociable en industrias sensibles como la fabricación de dispositivos médicos, el procesamiento de alimentos y la fabricación de semiconductores.

Durabilidad y longevidad

A diferencia de los metales, las cerámicas no se oxidan ni corroen cuando se exponen a la humedad o a muchos agentes químicos. Esta resistencia conduce a una vida útil significativamente más larga y menores costos de mantenimiento con el tiempo.

Esto los hace ideales para aplicaciones como calentadores de agua industriales, maquinaria de envasado y equipos utilizados en entornos químicamente agresivos donde los elementos metálicos requerirían un reemplazo frecuente.

Precisión y eficiencia energética

Los calentadores cerámicos proporcionan una distribución del calor muy uniforme, lo cual es fundamental para procesos que requieren un control preciso de la temperatura, como la extrusión de plásticos y los equipos de soldadura.

También poseen una excelente retención térmica, lo que significa que mantienen el calor de manera efectiva una vez que alcanzan la temperatura. Esto se traduce directamente en una mayor eficiencia energética, ya que el calentador requiere menos energía para mantener su punto de ajuste, beneficiando aplicaciones desde sistemas HVAC hasta secadores industriales.

Comprendiendo las compensaciones

Aunque potentes, los calentadores cerámicos no son una solución universal. Reconocer sus limitaciones es clave para tomar una decisión informada.

Fragilidad y choque térmico

Las cerámicas son más duras pero más frágiles que los metales. Pueden ser susceptibles a agrietarse por impacto físico o por cambios de temperatura extremadamente rápidos (choque térmico). Los diseños deben tener en cuenta un montaje adecuado y ciclos controlados de calentamiento/enfriamiento.

Mayor costo inicial

El proceso de fabricación de componentes cerámicos de alta calidad suele ser más complejo y costoso que el de los elementos estándar con revestimiento metálico. Esto puede resultar en una inversión inicial más alta, aunque a menudo se compensa con un menor costo total de propiedad debido a la longevidad y la eficiencia.

Respuesta térmica más lenta

Si bien su capacidad para retener el calor es una ventaja de eficiencia, también puede significar que se calientan y enfrían más lentamente que algunos elementos metálicos de perfil delgado. Para aplicaciones que requieren un ciclo de temperatura muy rápido, este tiempo de respuesta debe evaluarse.

Tomando la decisión correcta para su aplicación

La selección de la tecnología de calefacción adecuada depende completamente de su objetivo operativo principal.

- Si su enfoque principal es el procesamiento a alta temperatura o entornos químicos hostiles: La estabilidad del material de los calentadores cerámicos los convierte en la opción superior y, a menudo, la única viable.

- Si su enfoque principal es la seguridad y el control de la contaminación: El aislamiento eléctrico y el calor limpio de las cerámicas son críticos para la fabricación médica, alimentaria y electrónica.

- Si su enfoque principal es la fiabilidad a largo plazo con un mantenimiento mínimo: La resistencia a la corrosión y la durabilidad de las cerámicas proporcionan un menor costo total de propiedad en aplicaciones como el calentamiento de agua o el secado industrial.

- Si su enfoque principal es el ciclo rápido y el costo inicial más bajo posible: Un elemento metálico tradicional podría ser una mejor opción, pero debe sopesar cuidadosamente las compensaciones en la vida útil y la seguridad a largo plazo.

En última instancia, la selección de un calentador cerámico es una decisión estratégica para priorizar el rendimiento a largo plazo, la seguridad y la durabilidad en aplicaciones exigentes.

Tabla resumen:

| Propiedad clave | Beneficio principal | Industrias ideales |

|---|---|---|

| Resistencia a temperaturas extremas | Rendimiento estable a temperaturas muy altas | Metalurgia, Fabricación de vidrio, Pruebas de materiales |

| Seguridad y limpieza | Aislamiento eléctrico, no inflamable, calor limpio | Dispositivos médicos, Procesamiento de alimentos, Fabricación de semiconductores |

| Durabilidad y longevidad | Resistente a la corrosión, larga vida útil | Calentamiento de agua industrial, Entornos químicamente agresivos |

| Precisión y eficiencia energética | Distribución uniforme del calor, excelente retención térmica | Extrusión de plásticos, Sistemas HVAC, Secado industrial |

¿Necesita una solución de calefacción que resista temperaturas extremas, entornos hostiles o requisitos de seguridad estrictos?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar a diversos laboratorios e industrias soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares y rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus necesidades experimentales y de producción únicas.

Deje que nuestra experiencia en cerámicas de alta temperatura trabaje para usted. Contacte a nuestro equipo de ingeniería hoy mismo para discutir cómo podemos ofrecerle una solución de calefacción confiable y de alto rendimiento adaptada a sus desafíos específicos.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad