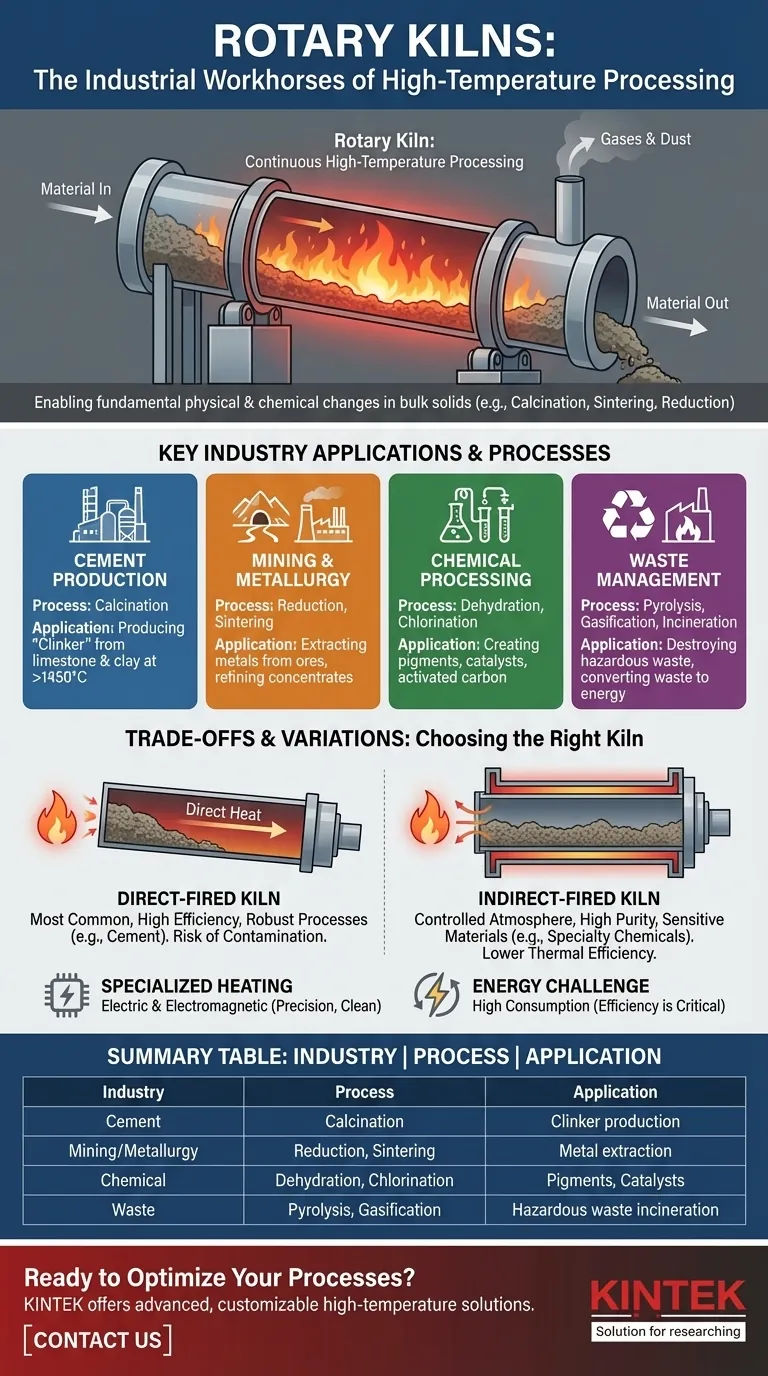

En esencia, los hornos rotatorios son los caballos de batalla industriales para el procesamiento de materiales a alta temperatura. Son indispensables en sectores como la fabricación de cemento, la minería y la metalurgia, el procesamiento químico y la gestión de residuos. Estas industrias dependen de los hornos para inducir cambios físicos o químicos fundamentales en sólidos a granel a través de procesos como la calcinación, la sinterización y la reducción.

El uso generalizado de los hornos rotatorios se deriva de una capacidad única y potente: su capacidad para procesar continuamente grandes volúmenes de materiales sólidos a temperaturas extremas, lo que los convierte en la solución predeterminada para innumerables procesos de transformación térmica.

La Función Central: Permitir la Transformación a Alta Temperatura

Un horno rotatorio es, en esencia, un recipiente cilíndrico grande y giratorio inclinado en un ligero ángulo. Este diseño simple es lo que lo hace tan versátil y efectivo para el procesamiento térmico a escala industrial.

El Principio del Procesamiento Continuo

La rotación del horno y la suave pendiente aseguran que el material introducido por el extremo superior viaje continuamente hacia el extremo inferior. Este movimiento de volteo constante expone toda la superficie del material al calor, garantizando un procesamiento uniforme.

El Poder del Tratamiento Térmico

El calor intenso dentro de un horno es el catalizador para la transformación. Diferentes industrias aprovechan este calor para lograr resultados específicos, que incluyen:

- Calcinación: Calentar un sólido a alta temperatura para provocar su descomposición, a menudo eliminando un componente como el dióxido de carbono o el agua.

- Sinterización: Calentar materiales justo por debajo de su punto de fusión, haciendo que las partículas se fusionen en una masa sólida y porosa.

- Reducción: Eliminar el oxígeno de un compuesto, un paso fundamental para convertir minerales metálicos (como el óxido de hierro) en metales puros.

- Pirólisis y Gasificación: Descomposición de material orgánico a altas temperaturas en ausencia o con oxígeno limitado, a menudo utilizada en el tratamiento de residuos.

Un Desglose de las Aplicaciones Industriales Clave

Si bien el principio es el mismo, la aplicación de los hornos rotatorios es muy específica para el objetivo de la industria.

Producción de Cemento: La Aplicación Fundamental

La industria del cemento es el mayor usuario de hornos rotatorios. Aquí, se utilizan para calcinar una mezcla precisa de piedra caliza, arcilla y otros materiales a más de 1450 °C (2640 °F) para producir "clinker", el componente esencial del cemento moderno.

Minería y Metalurgia: Extracción y Refinación de Metales

En metalurgia, los hornos son vitales para las etapas iniciales de la producción de metales. Se utilizan para el tostado reductor de minerales, como convertir el mineral de hierro en hierro reducido directo, o para fundir concentrados para separar metales valiosos.

Procesamiento Químico y de Minerales: Creación de Compuestos Esenciales

La industria química utiliza hornos para una variedad de tareas, incluida la deshidratación para eliminar el agua de los compuestos, las reacciones de cloración y la producción de pigmentos o catalizadores. También se utilizan para crear productos como el carbón activado mediante calentamiento controlado.

Gestión Ambiental y de Residuos: Neutralización y Reutilización

Para la gestión de residuos, los hornos rotatorios funcionan como incineradores de alta temperatura. Son excepcionalmente efectivos para destruir residuos orgánicos peligrosos y pueden utilizarse en procesos de gasificación para convertir los residuos en energía, lo que demuestra su papel en la remediación ambiental.

Comprender las Compensaciones y Variaciones

Aunque son potentes, un horno rotatorio no es una solución única para todos. El diseño específico se elige en función de las compensaciones críticas entre eficiencia, pureza y costo.

Calentamiento Directo vs. Indirecto

Un horno de calentamiento directo es el diseño más común y térmicamente eficiente, ya que la llama y los gases de combustión están en contacto directo con el material. Esto es ideal para procesos robustos como la producción de cemento.

Un horno de calentamiento indirecto calienta el material a través de la carcasa del tambor giratorio, manteniendo el material aislado de los gases de combustión. Esto previene la contaminación y es necesario cuando la pureza del producto es primordial, como en aplicaciones químicas especiales o de grado alimenticio.

Calentamiento Especializado: Eléctrico y Electromagnético

Para procesos que requieren una precisión extrema o involucran materiales altamente sensibles, los hornos eléctricos o de inducción electromagnética ofrecen un control de temperatura inigualable. Utilizan calentamiento por resistencia o campos magnéticos para generar calor, eliminando por completo los subproductos de la combustión, aunque a un costo operativo mayor.

El Desafío del Consumo de Energía

La principal compensación de cualquier operación de horno es su significativo consumo de energía. El proceso de calentar volúmenes masivos de material a miles de grados es inherentemente intensivo en energía, lo que convierte a la eficiencia térmica en un factor crítico en el diseño del horno y la rentabilidad operativa.

Tomar la Decisión Correcta para Su Objetivo

Seleccionar la tecnología de horno adecuada depende completamente del material que se procesa y del resultado deseado.

- Si su enfoque principal es la producción de productos básicos de gran volumen (como cemento o cal): Un horno grande de calentamiento directo es el estándar por su rendimiento y eficiencia térmica inigualables.

- Si su enfoque principal es la pureza del material o las reacciones químicas sensibles: Un horno de calentamiento indirecto proporciona la atmósfera controlada y no contaminante necesaria.

- Si su enfoque principal es el tratamiento de residuos o la recuperación de recursos: Se requiere un horno diseñado para incineración o gasificación a alta temperatura para garantizar la destrucción completa de componentes peligrosos.

- Si su enfoque principal es la refinación de metales o productos químicos especializados de alto valor: Puede justificarse un horno eléctrico o electromagnético avanzado por su precisión y control granular sobre el proceso.

En última instancia, el valor del horno rotatorio reside en su capacidad única para transformar materias primas a granel en productos fundamentales mediante la aplicación precisa de calor.

Tabla Resumen:

| Industria | Procesos Clave | Aplicaciones Principales |

|---|---|---|

| Producción de Cemento | Calcinación | Producción de clinker a partir de piedra caliza y arcilla a altas temperaturas |

| Minería y Metalurgia | Reducción, Sinterización | Extracción de metales de minerales, refinación de concentrados |

| Procesamiento Químico | Deshidratación, Cloración | Creación de compuestos como pigmentos, catalizadores, carbón activado |

| Gestión de Residuos | Pirólisis, Gasificación | Incineración de residuos peligrosos, conversión de residuos en energía |

¿Listo para optimizar sus procesos industriales con soluciones avanzadas de alta temperatura? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios hornos rotatorios de vanguardia y otros sistemas de hornos, incluidos Hornos Mufla, Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales y de producción únicos, mejorando la eficiencia y los resultados. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden beneficiar sus operaciones.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre