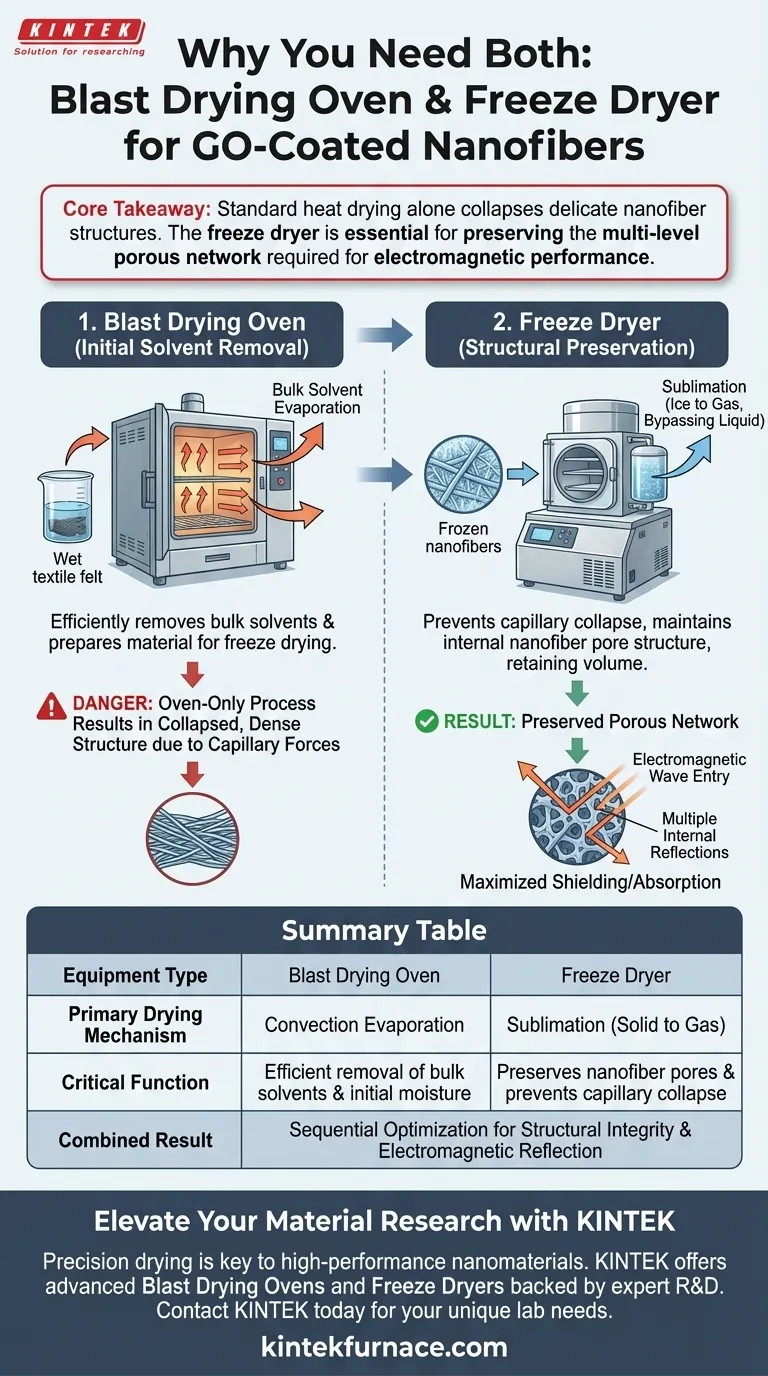

El horno de secado por explosión y el liofilizador desempeñan funciones distintas y secuenciales en la preparación de nanofibras recubiertas de óxido de grafeno (GO) para equilibrar el secado básico con la preservación estructural. El horno de secado por explosión se utiliza para eliminar inicialmente los disolventes a granel del fieltro textil, mientras que el liofilizador se requiere para eliminar la humedad restante por sublimación para proteger la arquitectura microscópica del material.

Conclusión principal El secado térmico estándar por sí solo genera fuerzas capilares que colapsan la delicada estructura interna de las nanofibras. El liofilizador es esencial porque evita la evaporación del líquido, preservando la red porosa multinivel necesaria para que el material absorba y refleje eficazmente las ondas electromagnéticas.

El papel del horno de secado por explosión

Eliminación inicial de disolventes

El proceso comienza con el horno de secado por explosión. Su función principal es eliminar eficientemente los disolventes del fieltro textil.

Preparación para la sublimación

Este paso se encarga de la mayor parte del trabajo de secado. Prepara el material para la fase más precisa y delicada de la liofilización que sigue.

La función crítica de la liofilización

Sublimación frente a evaporación

A diferencia del horno, el liofilizador elimina la humedad mediante sublimación a temperaturas extremadamente bajas. Esto significa que la humedad pasa directamente del estado sólido (hielo) al gaseoso, sin pasar por la fase líquida.

Prevención del colapso estructural

La razón principal para usar un liofilizador es evitar las fuerzas capilares asociadas con la evaporación del líquido. Cuando el líquido se evapora en un horno estándar, la tensión superficial puede juntar las paredes de las nanofibras, provocando que la estructura se encoja o colapse.

Preservación de los poros internos

Al utilizar la sublimación, el liofilizador mantiene la integridad de la estructura de poros de las nanofibras. Esto da como resultado un material que conserva su volumen original y su red abierta en lugar de colapsar en una película densa.

Por qué la estructura determina el rendimiento

Permitir la entrada electromagnética

Los poros internos multinivel preservados son críticos para la función del material. Permiten que las ondas electromagnéticas entren en el material en lugar de rebotar en la superficie.

Facilitar múltiples reflexiones

Una vez que las ondas entran en la estructura porosa, experimentan múltiples reflexiones dentro de la cavidad interna. Este mecanismo es vital para disipar la energía y maximizar el rendimiento de blindaje o absorción del recubrimiento de GO.

Errores comunes a evitar

El peligro de los atajos

Intentar completar todo el proceso de secado en un horno de secado por explosión es un error común. Si bien secará el material, es probable que resulte en una estructura colapsada y densa.

Pérdida de funcionalidad

Sin la red de poros abierta preservada por la liofilización, el material pierde su capacidad para atrapar ondas electromagnéticas. Una estructura colapsada impide las múltiples reflexiones internas necesarias, lo que hace que el recubrimiento de GO sea significativamente menos efectivo para su aplicación prevista.

Tomar la decisión correcta para su objetivo

Para garantizar que sus nanofibras recubiertas de GO funcionen según lo previsto, aplique las etapas de secado en función de los requisitos físicos específicos del material:

- Si su enfoque principal es la eliminación de disolventes a granel: Utilice el horno de secado por explosión como paso preliminar para manejar eficientemente la carga inicial de secado.

- Si su enfoque principal es el rendimiento electromagnético: Debe utilizar un liofilizador para la etapa final para evitar el colapso de los poros y garantizar que el material pueda atrapar y reflejar las ondas.

Al combinar estos métodos, se obtiene un material seco que conserva la compleja arquitectura interna necesaria para aplicaciones de alto rendimiento.

Tabla resumen:

| Tipo de equipo | Mecanismo de secado principal | Función crítica en la preparación de GO |

|---|---|---|

| Horno de secado por explosión | Evaporación por convección | Eliminación eficiente de disolventes a granel y humedad inicial |

| Liofilizador | Sublimación (sólido a gas) | Preserva los poros de las nanofibras y previene el colapso capilar |

| Resultado combinado | Optimización secuencial | Mantiene la integridad estructural para la reflexión electromagnética |

Mejore su investigación de materiales con KINTEK

La precisión en el secado es la diferencia entre una película colapsada y una red porosa de alto rendimiento. KINTEK proporciona las soluciones térmicas y de vacío avanzadas necesarias para la síntesis sofisticada de nanomateriales. Respaldados por I+D y fabricación expertas, ofrecemos hornos de secado por explosión de alto rendimiento, liofilizadores y sistemas de vacío y CVD personalizables diseñados para satisfacer sus requisitos específicos de laboratorio.

No permita que un secado inadecuado comprometa su investigación de óxido de grafeno. Contacte a KINTEK hoy para consultar con nuestros expertos sobre el equipo perfecto para sus necesidades únicas.

Guía Visual

Referencias

- Mengyao Guo, Guohua Chen. Reduced Graphene Oxide Modified Nitrogen-Doped Chitosan Carbon Fiber with Excellent Electromagnetic Wave Absorbing Performance. DOI: 10.3390/nano14070587

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

La gente también pregunta

- ¿Cuáles son los principales tipos de hornos utilizados en las fundiciones para la colada de metales? Elija el mejor para su metal

- ¿Por qué es esencial un desecador de vacío para estudiar la porosidad de los geopolímeros? Lograr una caracterización precisa del material

- ¿Cuál es el propósito de usar cilindros de nitrógeno y medidores de flujo? Garantizar una recuperación superior de fibra de carbono

- ¿Por qué tiempos de mantenimiento de temperatura constante específicos para NbC y Cr7C3? Lograr precisión estequiométrica en la síntesis de laboratorio

- ¿Cuáles son las funciones del equipo de prensado isostático en caliente (HIP)? Lograr la máxima densidad en metalurgia de polvos

- ¿Cómo funcionan los espejos elípticos para crear un campo de temperatura horizontal en un horno óptico de zona flotante?

- ¿Por qué el temple al agua es fundamental para las fases metaestables en el titanio? Desbloquee la resistencia de las aleaciones de alto rendimiento

- ¿Qué factores deben considerarse al seleccionar un horno según los requisitos de procesamiento? Optimice su proceso térmico con el equipo adecuado