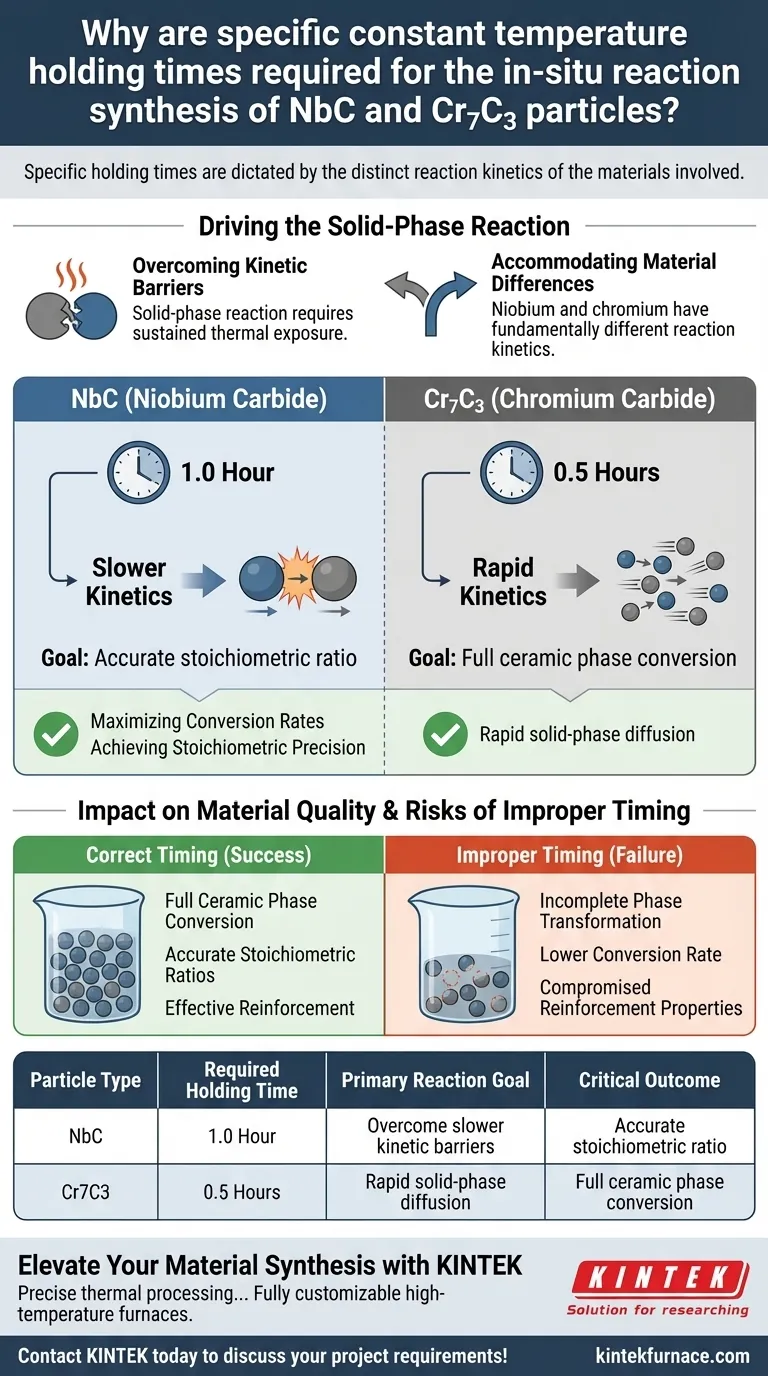

Los tiempos de mantenimiento específicos están dictados por la cinética de reacción distinta de los materiales involucrados. Para la síntesis in situ de NbC y Cr7C3, se requieren duraciones precisas —1 hora y 0.5 horas respectivamente— para garantizar que los polvos metálicos reaccionen completamente con el grafeno en una reacción en fase sólida. Estas ventanas específicas permiten la conversión completa de la fase cerámica en función de la rapidez con la que cada metal específico reacciona con el carbono.

El proceso de síntesis se basa en tiempos de mantenimiento personalizados para adaptarse a las diferentes velocidades de reacción del niobio y el cromo. El momento adecuado garantiza una alta tasa de conversión y relaciones estequiométricas precisas, maximizando el potencial de fortalecimiento de las partículas cerámicas.

Impulsando la Reacción en Fase Sólida

Superando Barreras Cinéticas

El proceso de síntesis implica una reacción en fase sólida entre polvos metálicos y grafeno. A diferencia de las reacciones en fase líquida, estas interacciones requieren una exposición térmica sostenida para progresar hasta su finalización.

Los tiempos de mantenimiento constantes a temperatura específica proporcionan la ventana necesaria para que ocurra esta difusión y reacción. Sin tiempo suficiente a temperatura, la interacción física entre los reactivos sólidos no puede madurar por completo.

Adaptación a las Diferencias de Materiales

El niobio y el cromo poseen cinéticas de reacción fundamentalmente diferentes al interactuar con el carbono. En consecuencia, un enfoque "talla única" es ineficaz para generar partículas cerámicas de alta calidad.

Los datos experimentales indican que el Cr7C3 requiere un tiempo de mantenimiento de 0.5 horas para reaccionar completamente. En contraste, la formación de NbC requiere una duración más larga de 1 hora para lograr el mismo nivel de completitud.

Impacto en la Calidad del Material

Maximización de las Tasas de Conversión

El objetivo principal del tiempo de mantenimiento extendido, particularmente para el NbC, es facilitar una mayor tasa de conversión. La duración más larga compensa la cinética más lenta de la reacción niobio-carbono.

Al mantener la temperatura durante la hora completa, el proceso impulsa la transformación del metal y el grafeno en bruto en la fase cerámica deseada.

Logro de Precisión Estequiométrica

Los tiempos de mantenimiento precisos son directamente responsables de producir partículas con relaciones estequiométricas precisas. Este equilibrio químico es fundamental para la estabilidad y el rendimiento del material.

Cuando la reacción se permite que se complete, las partículas cerámicas de NbC resultantes poseen la composición atómica correcta, lo cual es esencial para su función como agentes de fortalecimiento.

Los Riesgos de un Cronometraje Inadecuado

Transformación de Fase Incompleta

Si el tiempo de mantenimiento se acorta, particularmente para el niobio, que reacciona más lentamente, la reacción en fase sólida permanece incompleta. Esto resulta en una menor tasa de conversión de la fase cerámica.

Propiedades de Refuerzo Comprometidas

El propósito final de estas partículas es actuar como agentes de fortalecimiento. No cumplir con los tiempos de mantenimiento requeridos da como resultado partículas que carecen de las relaciones estequiométricas precisas necesarias para proporcionar un refuerzo efectivo.

Tomando la Decisión Correcta para su Objetivo

Para garantizar la síntesis exitosa de partículas cerámicas in situ, debe ajustar los parámetros de su proceso en función del sistema metálico específico que esté utilizando.

- Si su enfoque principal es la síntesis de Cr7C3: Un tiempo de mantenimiento de 0.5 horas es suficiente para garantizar una reacción completa entre el polvo de cromo y el grafeno.

- Si su enfoque principal es la síntesis de NbC: Debe extender el tiempo de mantenimiento a 1 hora para acomodar una cinética más lenta y garantizar una estequiometría precisa.

Cumplir con estas restricciones de tiempo específicas del material es la única forma de garantizar una fase de refuerzo completamente convertida y estequiométricamente precisa.

Tabla Resumen:

| Tipo de Partícula | Tiempo de Mantenimiento Requerido | Objetivo Principal de la Reacción | Resultado Crítico |

|---|---|---|---|

| NbC (Carburo de Niobio) | 1.0 Hora | Superar barreras cinéticas más lentas | Relación estequiométrica precisa |

| Cr7C3 (Carburo de Cromo) | 0.5 Horas | Difusión rápida en fase sólida | Conversión completa de la fase cerámica |

Mejore la Síntesis de su Material con KINTEK

El procesamiento térmico preciso es la diferencia entre reacciones incompletas y refuerzos cerámicos de alto rendimiento. Ya sea que esté sintetizando NbC, Cr7C3 o materiales compuestos avanzados, KINTEK proporciona el equipo de alta precisión necesario para mantener tiempos de mantenimiento estrictos y temperaturas uniformes.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD. Todos nuestros hornos de alta temperatura de laboratorio son completamente personalizables para satisfacer los requisitos cinéticos únicos de su investigación específica.

¿Listo para optimizar la síntesis de su cerámica? ¡Contacte a KINTEK hoy mismo para discutir los requisitos de su proyecto!

Guía Visual

Referencias

- Lina Bai, Jie Liu. Effect of In Situ NbC-Cr7C3@graphene/Fe Nanocomposite Inoculant Modification and Refinement on the Microstructure and Properties of W18Cr4V High-Speed Steel. DOI: 10.3390/ma17050976

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Qué papel juegan los hornos de tratamiento térmico en la fabricación de herramientas? Desbloquee la precisión para la dureza y la durabilidad

- ¿Por qué es crucial un control preciso de la temperatura en un horno de secado al vacío para los electrodos de batería CoTe@Ti3C2? Perspectivas clave.

- ¿Por qué se utilizan juntos un horno de laboratorio y el bálsamo de Canadá para las preparaciones de madera? Domina las técnicas permanentes de microscopía

- ¿Cuáles son los requisitos de equipo para THM frente a Bridgman? Logre un crecimiento de cristales CZT ultra estable

- ¿Por qué es fundamental la precisión de un sistema de control de temperatura en la soldadura fuerte de cobre? Asegure uniones perfectas en todo momento

- ¿Cómo afecta el tratamiento térmico del acero para herramientas NC6 (1.2063) a su rendimiento? Optimización de herramientas clave para SPIF

- ¿Cuál es la importancia de las trampas de frío y los sistemas de recuperación de bombas en VTD? Mejora la seguridad y el reciclaje de materiales

- ¿Cuáles son las principales ventajas técnicas del sinterizado en horno de microondas de un solo paso para cerámicas SSBSN?