La precisión marca la diferencia entre una unión de alto rendimiento y un componente desechado. En la soldadura fuerte de cobre, se opera dentro de un rango térmico estrictamente limitado. Un sistema de control de temperatura preciso es fundamental porque garantiza que el calor sea lo suficientemente alto para fundir el metal de aporte para un flujo adecuado, pero lo suficientemente bajo para evitar que el metal base se funda o deforme.

El control de temperatura de precisión navega por la estrecha ventana operativa requerida para la soldadura fuerte de cobre. Mantiene el delicado equilibrio entre licuar el material de aporte y preservar la integridad estructural del metal base, asegurando que la unión final posea la resistencia mecánica y la conductividad necesarias.

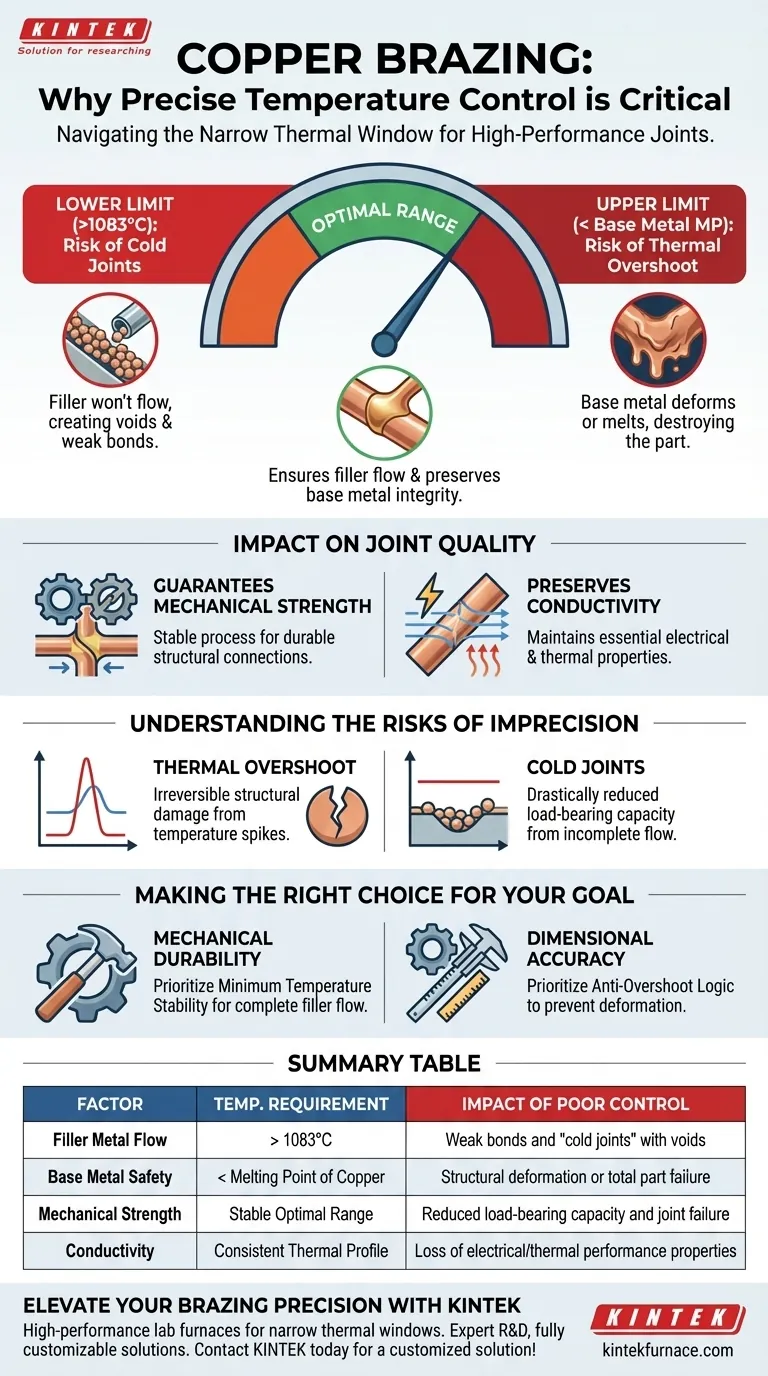

Navegando por la Estrecha Ventana Operativa

El Límite Inferior: Garantizando un Flujo Adecuado

Para crear una soldadura fuerte exitosa, el sistema debe alcanzar un umbral térmico específico.

Según los requisitos estándar del proceso, la temperatura debe superar típicamente los 1083 °C para fundir el metal de aporte. Si el sistema de control permite que la temperatura descienda por debajo de este punto, el material de aporte no fluirá correctamente, lo que resultará en una unión débil o incompleta.

El Límite Superior: Previniendo Fallos en el Material

Si bien el calor alto es necesario, existe un límite estricto que no se puede sobrepasar.

La temperatura debe permanecer estrictamente por debajo del punto de fusión del metal base. Si un sistema de control impreciso permite que la temperatura supere este límite, el cobre base sufrirá deformación o incluso se fundirá por completo, destruyendo la pieza.

El Impacto en la Calidad de la Unión

Garantiza la Resistencia Mecánica

El objetivo principal de la soldadura fuerte es una conexión estructural duradera.

Un sistema de control preciso estabiliza el proceso dentro del rango óptimo. Esta consistencia es necesaria para formar una unión que cumpla con las especificaciones de resistencia mecánica, evitando fallos bajo tensión.

Preserva la Conductividad

El cobre se selecciona con frecuencia por sus propiedades eléctricas y térmicas.

El calentamiento de precisión garantiza que estas propiedades no se vean comprometidas durante el proceso de unión. La gestión adecuada de la temperatura garantiza que la conductividad eléctrica o térmica de la unión resultante permanezca intacta.

Comprendiendo los Riesgos de la Imprecisión

El Peligro del Sobrepaso Térmico

En sistemas con una lógica de control deficiente, el "sobrepaso" es un modo de fallo común.

Si el sistema reacciona con demasiada lentitud al aumento del calor, la temperatura puede superar momentáneamente la ventana segura. Incluso una breve excursión por encima del punto de fusión del metal base puede causar daños estructurales irreversibles.

El Riesgo de Uniones Frías

Por el contrario, el calentamiento inconsistente conduce a "uniones frías".

Si el sistema fluctúa y no logra mantener la temperatura mínima requerida (por encima de 1083 °C), el metal de aporte puede formar gotas en lugar de fluir. Esto crea vacíos en la unión, reduciendo drásticamente su capacidad de carga.

Tomando la Decisión Correcta para su Objetivo

Para aplicar esto a su entorno de producción, evalúe sus prioridades en función del uso final del componente:

- Si su enfoque principal es la durabilidad mecánica: Asegúrese de que su sistema de control priorice la estabilidad de la temperatura mínima para garantizar un flujo completo del material de aporte y la penetración de la unión.

- Si su enfoque principal es la precisión dimensional: Priorice un sistema de control con lógica anti-sobrepaso para garantizar que el metal base nunca se acerque a su punto de deformación.

La calidad de su sistema de control de temperatura es el factor más importante para garantizar la fiabilidad de sus ensamblajes soldadas con fuerte de cobre.

Tabla Resumen:

| Factor Clave | Requisito de Temperatura | Impacto de un Control Deficiente |

|---|---|---|

| Flujo del Metal de Aporte | > 1083 °C | Uniones débiles y "uniones frías" con vacíos |

| Seguridad del Metal Base | < Punto de Fusión del Cobre | Deformación estructural o fallo total de la pieza |

| Resistencia Mecánica | Rango Óptimo Estable | Capacidad de carga reducida y fallo de la unión |

| Conductividad | Perfil Térmico Consistente | Pérdida de propiedades de rendimiento eléctrico/térmico |

Mejore la Precisión de su Soldadura Fuerte con KINTEK

No permita que el sobrepaso térmico o el calentamiento inconsistente comprometan la calidad de su producción. KINTEK ofrece hornos de laboratorio de alta temperatura de alto rendimiento, incluidos sistemas de vacío y de tubo, diseñados específicamente para manejar las estrechas ventanas térmicas requeridas para la soldadura fuerte de cobre.

Respaldados por I+D y fabricación expertos, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades metalúrgicas únicas. ¡Asegure la resistencia mecánica y la conductividad de sus ensamblajes—Contacte a KINTEK hoy mismo para una solución personalizada!

Guía Visual

Referencias

- Er. RoshanY. Gonnade. Copper Brazing Technology. DOI: 10.22214/ijraset.2025.73740

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué beneficios adicionales ofrecen las cámaras de vacío más allá del control ambiental? Mejoran la pureza del material y la eficiencia del proceso

- ¿Por qué es necesario un horno de secado con control preciso de la temperatura para los soportes de ánodo de NiO-CGO? Garantizar la integridad de la celda

- ¿Cuáles son las desventajas de los grandes hornos industriales? Evite ineficiencias costosas y aumente la productividad

- ¿Cómo influye el motor de velocidad controlada en un autoclave de alta presión en el rendimiento de glucosa a partir del almidón?

- ¿Por qué el óxido de grafeno (GO) es esencial en la síntesis por microondas? Desbloquea el Crecimiento Rápido y el Control Preciso de Nanocompuestos 2D

- ¿Cuáles son algunos ejemplos de procesos industriales de calentamiento a alta temperatura? Explore las aplicaciones y beneficios clave

- ¿Cómo ayuda la observación microestructural a optimizar el sinterizado de LATP? Domina el procesamiento de materiales de alta densidad

- ¿Qué tarea realiza un horno de secado por chorro de laboratorio en la preparación de precursores de óxido de cobre? Evitar la aglomeración