Los sensores de termopar de alta precisión son indispensables porque proporcionan la retroalimentación térmica granular y en tiempo real necesaria para mantener los estrictos gradientes de temperatura necesarios para la producción de zirconio. Sirven como el enlace crítico entre la reacción física y los sistemas de control automatizados, asegurando que el proceso se adhiera estrictamente a ventanas térmicas específicas durante la reducción y la separación.

Al integrar datos de temperatura zonal con la lógica de control, estos sensores evitan fluctuaciones térmicas que comprometen la eliminación de impurezas y la estructura física, asegurando en última instancia la estabilidad química y el tamaño de partícula uniforme de la esponja de zirconio final.

Gestión de Umbrales de Temperatura Críticos

Requisitos de la Fase de Reducción

Durante la fase de reducción térmica con magnesio, el proceso exige una temperatura constante de 800 grados Celsius. Incluso desviaciones menores en esta etapa pueden desestabilizar la cinética de reacción necesaria para separar el zirconio de sus compuestos.

Requisitos de la Fase de Separación al Vacío

El proceso de separación al vacío opera dentro de una ventana más alta y estrecha de 900 a 1010 grados Celsius. La precisión aquí no es negociable, ya que esta fase es responsable de la purificación final de la esponja.

El Papel de la Retroalimentación en Tiempo Real

Los termopares de alta precisión no solo registran datos; impulsan el sistema. Proporcionan retroalimentación inmediata a los elementos calefactores, lo que permite que el equipo realice microajustes para mantener estos puntos de ajuste específicos.

Los Riesgos de la Inestabilidad Térmica

Impacto en la Eliminación de Impurezas

Si la temperatura fluctúa por debajo del umbral requerido, la eficiencia de eliminación de impurezas disminuye significativamente. Esto da como resultado un producto químicamente inestable que no cumple con los estándares de pureza.

El Peligro de la Sobresinterización

Por el contrario, si la temperatura aumenta o se desvía demasiado, la esponja de zirconio corre el riesgo de sobresinterizarse. Esto degrada la estructura física del producto, lo que lleva a tamaños de partícula inconsistentes que son difíciles de procesar aún más.

Garantizar la Uniformidad

El objetivo final de prevenir estas fluctuaciones es la uniformidad. El control preciso garantiza que cada lote de esponja de zirconio exhiba un tamaño de partícula consistente y una composición química estable.

Implementación Operacional

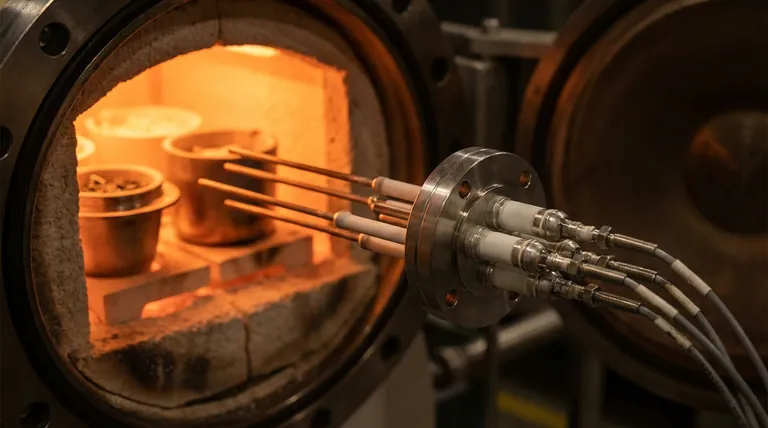

Monitoreo Multizona

El monitoreo efectivo requiere más que un solo punto de datos. Los sensores deben organizarse en diferentes zonas de temperatura dentro del reactor.

Control de Gradientes de Temperatura

Esta disposición distribuida permite a los operadores monitorear y controlar los gradientes de temperatura en todo el recipiente. Asegura que el calor se distribuya de manera uniforme, evitando puntos calientes o fríos localizados que podrían arruinar el lote.

Comprender las Compensaciones

Complejidad de la Integración

Si bien los sensores de alta precisión ofrecen un control superior, aumentan la complejidad del sistema. La integración de múltiples sensores en varias zonas requiere un sistema de control robusto capaz de procesar flujos de datos simultáneos sin latencia.

Calibración y Deriva

Operar a temperaturas de hasta 1010 grados Celsius ejerce tensión en los elementos sensores. Para mantener la "alta precisión" requerida para prevenir la sobresinterización, estos sensores requieren programas de calibración rigurosos para garantizar que no se hayan desviado de sus valores verdaderos.

Tomando la Decisión Correcta para Su Proceso

Para maximizar la calidad de su producción de esponja de zirconio, alinee su estrategia de sensores con sus métricas de calidad específicas:

- Si su enfoque principal es la Pureza Química: Priorice la precisión del sensor en el rango de 900-1010 °C para garantizar la máxima eficiencia de eliminación de impurezas durante la separación al vacío.

- Si su enfoque principal es la Consistencia Física: Asegúrese de que sus sensores estén distribuidos densamente en todas las zonas de temperatura para prevenir gradientes que conduzcan a la sobresinterización y tamaños de partícula irregulares.

El verdadero control del proceso no se trata solo de calentar material; se trata de mantener la disciplina del entorno térmico.

Tabla Resumen:

| Fase del Proceso | Rango de Temperatura Objetivo | Objetivo de Control Crítico |

|---|---|---|

| Reducción Térmica con Magnesio | 800 °C | Estabilizar la cinética de reacción para la separación de compuestos |

| Separación al Vacío | 900 °C - 1010 °C | Máxima eliminación de impurezas y purificación |

| Monitoreo Térmico | Distribución Multizona | Prevención de la sobresinterización y garantía de un tamaño de partícula uniforme |

Optimice Sus Procesos Térmicos con KINTEK

El control preciso de la temperatura es la diferencia entre un producto de alta pureza y un lote fallido. En KINTEK, empoderamos a laboratorios y fabricantes con la precisión requerida para la producción compleja de zirconio. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, junto con otros hornos de alta temperatura para laboratorio, todos totalmente personalizables según sus necesidades únicas de monitoreo térmico.

¿Listo para eliminar las fluctuaciones térmicas y asegurar la estabilidad química?

Contacte a nuestros especialistas hoy mismo para descubrir cómo nuestras avanzadas soluciones de hornos pueden mejorar su eficiencia de producción.

Referencias

- М.М. Pylypenko, A.О. Drobyshevska. MAGNESIUM-THERMAL METHOD OF SPONGE ZIRCONIUM OBTAINING. DOI: 10.46813/2024-149-052

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

La gente también pregunta

- ¿Por qué se requieren termopares de platino-rodio de alta pureza para la combustión a alta presión? Garantizar una estabilidad térmica extrema

- ¿Cuáles son las aplicaciones de los elementos calefactores de carburo de silicio? Ideal para metalurgia y cerámica de alta temperatura

- ¿Cuáles son las aplicaciones principales de los elementos calefactores de carburo de silicio tipo W? Ideales para calefacción uniforme en vidrio y electrónica

- ¿Cuáles son los tipos comunes de diseños de elementos calefactores? Descubra el más adecuado para sus necesidades de calefacción

- ¿Cómo difiere la conductividad térmica entre los elementos calefactores de SiC y MoSi2? Elija el elemento adecuado para su horno

- ¿Cuáles son los dos elementos calefactores más utilizados en los hornos de sinterización modernos? Elija MoSi2 o SiC para el éxito a alta temperatura

- ¿Cuál es el rango de temperatura para los elementos calefactores de carburo de silicio? Desbloquee el rendimiento de alta temperatura de 600°C a 1625°C

- ¿Cuáles son las características y usos comunes de los elementos calefactores de resistencia metálica? Descubra los materiales clave para una calefacción eficiente