En esencia, un elemento calefactor de resistencia metálica es un alambre, cinta o tira diseñada especialmente que convierte la energía eléctrica en calor. Sus características principales son una alta resistividad eléctrica, durabilidad y la capacidad de soportar altas temperaturas sin degradarse. Estos elementos se utilizan comúnmente en una amplia gama de aplicaciones, desde electrodomésticos sencillos como tostadoras y secadores de pelo hasta hornos industriales de alta temperatura.

El desafío principal de la calefacción por resistencia no es generar calor, sino seleccionar el material adecuado que pueda sobrevivir a su entorno operativo. La elección de la aleación metálica es un compromiso crítico entre la temperatura requerida, la resistencia a la oxidación y el costo.

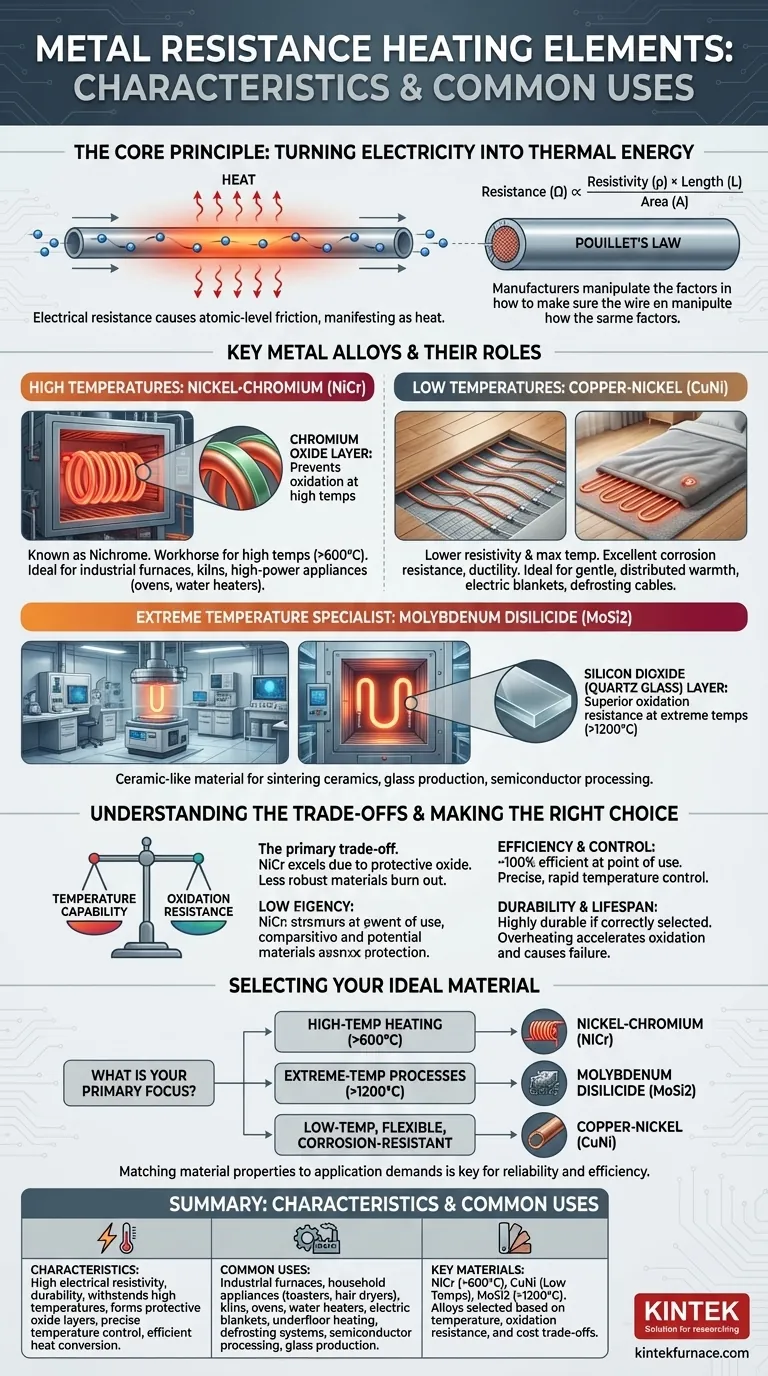

El Principio Central: Cómo la Resistencia Crea Calor

Transformando la Electricidad en Energía Térmica

La calefacción por resistencia funciona con un principio simple: cuando una corriente eléctrica fluye a través de un material, este se opone a ese flujo. Esta oposición, conocida como resistencia eléctrica, provoca fricción a nivel atómico, lo que se manifiesta como calor.

La Física de la Resistencia

La cantidad de resistencia se rige por la ley de Pouillet, que establece que la resistencia es proporcional a la resistividad inherente del material y a su longitud, e inversamente proporcional a su área de sección transversal.

Los fabricantes de elementos calefactores utilizan esta ley para crear alambres de un material, longitud y grosor específicos para producir una cantidad precisa de calor para un voltaje dado.

Aleaciones Metálicas Clave y sus Funciones

Diferentes aplicaciones exigen diferentes características de rendimiento. Las dos familias principales de aleaciones metálicas utilizadas para la calefacción por resistencia son Níquel-Cromo (NiCr) y Cobre-Níquel (CuNi).

Níquel-Cromo (NiCr) para Altas Temperaturas

Las aleaciones de Níquel-Cromo, a menudo conocidas por el nombre comercial Nichrome, son los caballos de batalla de la calefacción a alta temperatura.

Su característica definitoria es la capacidad de formar una capa exterior protectora de óxido de cromo cuando se calientan. Esta capa es altamente estable y evita que el metal subyacente se oxide y falle, lo que le permite operar de manera confiable a temperaturas muy altas.

Esto hace que NiCr sea ideal para dispositivos como hornos industriales, muflas y electrodomésticos de alta potencia como hornos y calentadores de agua.

Cobre-Níquel (CuNi) para Bajas Temperaturas

Las aleaciones de Cobre-Níquel tienen una menor resistividad y una temperatura máxima de funcionamiento más baja en comparación con NiCr.

Sin embargo, ofrecen una excelente resistencia a la corrosión y ductilidad. Su menor producción de calor las hace perfectas para aplicaciones donde se necesita un calor suave y distribuido.

Los usos comunes incluyen sistemas de baja temperatura como mantas eléctricas, calefacción por suelo radiante y cables de descongelación.

Más Allá de los Metales Tradicionales: Especialistas en Alta Temperatura

Para las demandas de temperatura más extremas, los ingenieros recurren a materiales no tradicionales que difuminan la línea entre metales y cerámicas.

Disiliciuro de Molibdeno (MoSi2)

El disiliciuro de molibdeno (MoSi2) es un material similar a la cerámica valorado por su excepcional resistencia a la oxidación a temperaturas muy altas.

Cuando se calienta, forma una capa protectora de dióxido de silicio puro, o vidrio de cuarzo. Esto le permite funcionar en hornos utilizados para sinterizar cerámicas, producir vidrio y procesar materiales semiconductores.

Comprender los Compromisos

Elegir un elemento calefactor implica equilibrar el rendimiento, la vida útil y el costo. Ningún material es perfecto para todas las situaciones.

El Dilema Temperatura vs. Oxidación

El compromiso principal es entre la capacidad de temperatura y la resistencia a la oxidación. Materiales como NiCr destacan a altas temperaturas precisamente porque forman una capa de óxido protectora. Los materiales menos robustos simplemente se quemarán.

Eficiencia y Control

Los elementos de resistencia metálica son casi 100% eficientes en la conversión de electricidad en calor en el punto de uso. También permiten un control de temperatura muy preciso y rápido, lo cual es una gran ventaja sobre la calefacción basada en la combustión.

Durabilidad y Vida Útil

Un elemento bien diseñado hecho del material correcto para su aplicación es muy duradero. La causa más común de fallo es operar el elemento por encima de su temperatura nominal, lo que acelera la oxidación y hace que se vuelva quebradizo y se rompa.

Tomar la Decisión Correcta para su Aplicación

Su objetivo específico dicta el material ideal. Utilice estas pautas para fundamentar su decisión.

- Si su enfoque principal es la calefacción a alta temperatura (superior a 600°C): Las aleaciones de Níquel-Cromo (NiCr) son la opción estándar debido a su capa de óxido protectora y estable.

- Si su enfoque principal son procesos industriales a temperatura extrema (superior a 1200°C): Se requieren elementos de disiliciuro de molibdeno (MoSi2) por su rendimiento superior en el aire.

- Si su enfoque principal es la calefacción a baja temperatura, flexible o resistente a la corrosión: Las aleaciones de Cobre-Níquel (CuNi) proporcionan la durabilidad y la salida de calor suave necesarias para aplicaciones como mantas térmicas o sistemas de descongelación.

En última instancia, hacer coincidir las propiedades del material con las demandas de la aplicación es la clave para un sistema de calefacción confiable y eficiente.

Tabla Resumen:

| Característica | Usos Comunes | Materiales Clave |

|---|---|---|

| Alta resistividad eléctrica, durabilidad, soporta altas temperaturas | Hornos industriales, electrodomésticos (tostadoras, secadores de pelo) | Níquel-Cromo (NiCr), Cobre-Níquel (CuNi), Disiliciuro de Molibdeno (MoSi2) |

| Forma capas protectoras de óxido, control preciso de la temperatura | Muflas, hornos, calentadores de agua, mantas eléctricas, calefacción por suelo radiante | NiCr para altas temperaturas (>600°C), CuNi para bajas temperaturas, MoSi2 para temperaturas extremas (>1200°C) |

| Conversión eficiente de calor, control rápido, resistencia a la corrosión | Sistemas de descongelación, procesamiento de semiconductores, producción de vidrio | Aleaciones seleccionadas en función de la temperatura, la resistencia a la oxidación y los compromisos de costo |

¿Necesita una solución de horno personalizado de alta temperatura para su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para mejorar su eficiencia con elementos y sistemas de calefacción adaptados.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil