En esencia, se prefieren los hornos de inducción para fundir cobre porque ofrecen una combinación única de alta eficiencia, control preciso de la temperatura y calidad metalúrgica superior. Este método genera calor directamente dentro del propio cobre, minimizando el desperdicio de energía, reduciendo la pérdida de metal valioso por oxidación y previniendo la contaminación de fuentes de combustible externas.

Fundir un metal de alto valor y alta conductividad como el cobre presenta un conjunto distinto de desafíos. La superioridad de los hornos de inducción no reside en una sola característica, sino en cómo su principio operativo fundamental resuelve directamente estos desafíos, lo que conduce a importantes ventajas financieras, operativas y de calidad.

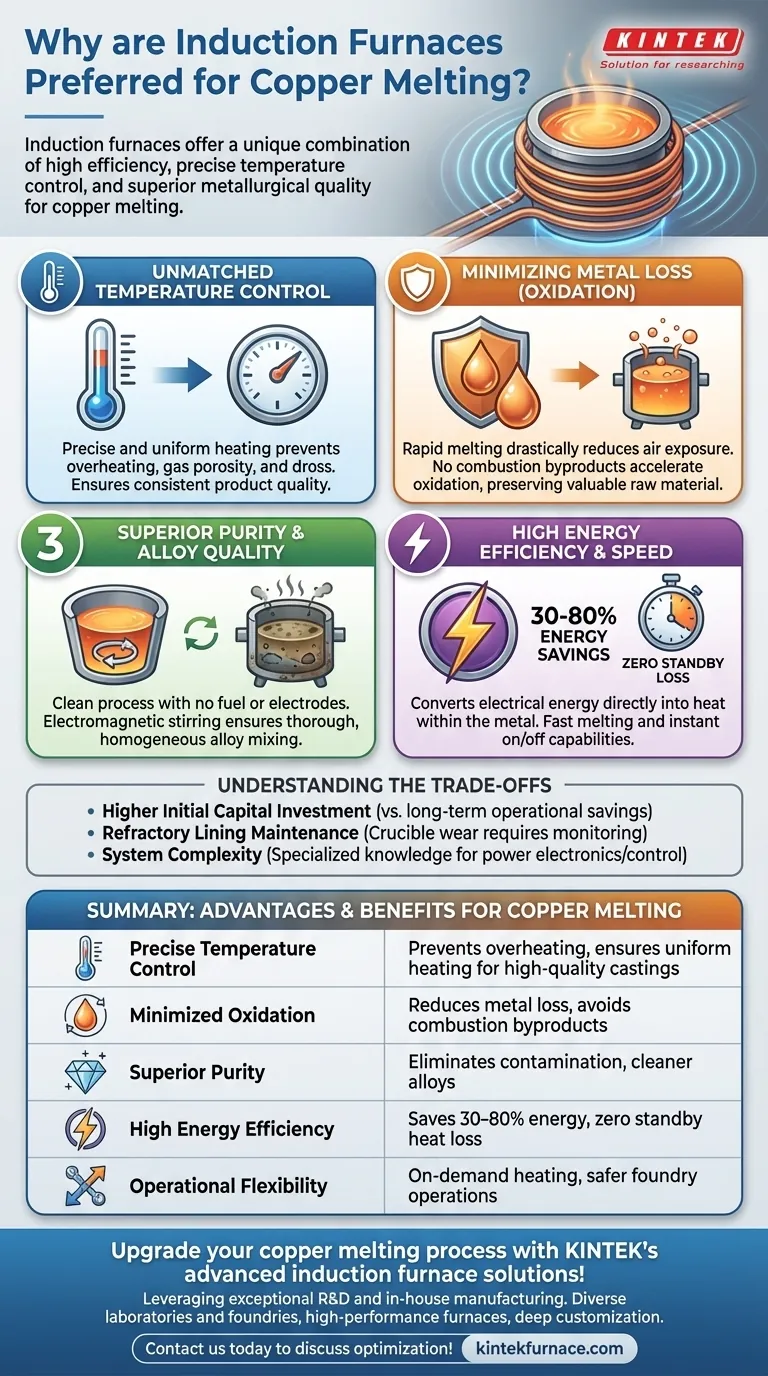

Las Ventajas Fundamentales de la Inducción para la Fusión de Cobre

El enfoque de la tecnología de inducción para calentar es fundamentalmente diferente al de los hornos tradicionales de combustible o resistencia, y esta diferencia es clave para su éxito con el cobre.

Control de Temperatura y Consistencia Inigualables

El proceso funciona utilizando un campo electromagnético para inducir una corriente eléctrica directamente dentro del cobre, lo que hace que se caliente de adentro hacia afuera. Esto permite un control de temperatura extremadamente preciso y uniforme, lo cual es fundamental para prevenir el sobrecalentamiento, la porosidad por gas y la formación de óxidos no deseados (escoria).

Este nivel de control asegura que el producto fundido final cumpla con especificaciones exactas, ya sea una pieza pequeña y personalizada o una gran estructura de bronce.

Minimización de la Pérdida de Metal (Oxidación)

En los hornos convencionales, el cobre fundido se expone al calor y al oxígeno atmosférico durante períodos prolongados, lo que provoca una pérdida significativa de metal por oxidación.

Los hornos de inducción funden el cobre muy rápidamente, reduciendo drásticamente el tiempo que el metal fundido está expuesto al aire. Dado que el calor se genera internamente, no hay subproductos de la combustión que aceleren la oxidación, preservando más de su valiosa materia prima.

Pureza Superior y Calidad de Aleación

Los hornos tradicionales introducen el riesgo de contaminación por combustible, gases de combustión o electrodos que se degradan.

La fusión por inducción es un proceso excepcionalmente limpio. Al no haber combustible ni electrodos involucrados, no hay elementos externos que contaminen la fusión. El campo electromagnético también crea una acción de agitación natural, asegurando que las aleaciones se mezclen de manera completa y homogénea para una calidad constante.

Alta Eficiencia Energética y Velocidad

Los hornos alimentados por combustible pierden una enorme cantidad de calor al entorno circundante y requieren un tiempo considerable para alcanzar la temperatura.

Los hornos de inducción son altamente eficientes, convirtiendo un gran porcentaje de la energía eléctrica directamente en calor dentro del metal. Ofrecen ahorros de energía del 30% al 80% sobre los métodos tradicionales y cuentan con cero pérdida de calor en espera, ya que pueden encenderse y apagarse casi instantáneamente.

Comprender las Compensaciones

Si bien la fusión por inducción es muy ventajosa, es importante considerar el panorama completo para una evaluación técnica equilibrada.

Alta Inversión de Capital Inicial

El coste inicial de un sistema de horno de inducción, que incluye la fuente de alimentación, las bobinas y el sistema de refrigeración, es típicamente más alto que el de un horno simple alimentado por combustible. Esta es una compensación clásica de un mayor gasto de capital por un gasto operativo a largo plazo significativamente menor.

Revestimiento Refractario y Mantenimiento

El crisol (o revestimiento refractario) que contiene el metal fundido es un componente crítico que se desgasta con el tiempo y requiere una monitorización cuidadosa y un reemplazo periódico. El estado del revestimiento es primordial tanto para la seguridad como para la eficiencia operativa.

Complejidad del Sistema

La electrónica de potencia y los sistemas de control de un horno de inducción son más complejos que un simple quemador de gas. Esto puede requerir conocimientos más especializados para la solución de problemas y el mantenimiento en comparación con los tipos de hornos más antiguos y mecánicamente más sencillos.

Tomar la Decisión Correcta para su Aplicación

Sus objetivos específicos determinarán cómo sopesa los beneficios de la fusión por inducción.

- Si su enfoque principal es la eficiencia de costes y el alto rendimiento: Las rápidas tasas de fusión y los sustanciales ahorros de energía hacen de la inducción una inversión financiera superior a largo plazo.

- Si su enfoque principal son las aleaciones de alta pureza y la calidad de fundición: El control preciso de la temperatura y la naturaleza libre de contaminantes de la fusión por inducción son innegociables para cumplir con estrictos estándares metalúrgicos.

- Si su enfoque principal es la flexibilidad operativa y la seguridad en el lugar de trabajo: El calentamiento bajo demanda y la eliminación completa de los peligros de combustible combustible hacen de la inducción la opción ideal para una fundición moderna y adaptable.

En última instancia, elegir un horno de inducción es una decisión estratégica para invertir en un proceso que produce un producto final más limpio, más consistente y más rentable.

Tabla Resumen:

| Ventaja | Beneficio para la Fusión de Cobre |

|---|---|

| Control Preciso de la Temperatura | Previene el sobrecalentamiento y asegura un calentamiento uniforme para fundiciones de alta calidad |

| Oxidación Minimizada | Reduce la pérdida de metal al fundir rápidamente y evitar subproductos de la combustión |

| Pureza Superior | Elimina la contaminación de fuentes externas para obtener aleaciones más limpias |

| Alta Eficiencia Energética | Ahorra 30-80% de energía sin pérdida de calor en espera y con fusión rápida |

| Flexibilidad Operativa | Permite el calentamiento bajo demanda y operaciones de fundición más seguras y adaptables |

¡Mejore su proceso de fusión de cobre con las soluciones avanzadas de hornos de inducción de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios y fundiciones hornos de alto rendimiento adaptados a sus necesidades. Nuestra línea de productos incluye Hornos de Muffle, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, complementados con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos únicos de experimentación y producción. Experimente mayor eficiencia, pureza y ahorro de costes: contáctenos hoy para discutir cómo podemos optimizar sus operaciones.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza