Cumplir con las pautas específicas del material es innegociable para una operación exitosa del horno dental. Cada cerámica dental, desde el circonio hasta el disilicato de litio, posee una composición química única que dicta el ciclo preciso de calentamiento, mantenimiento y enfriamiento requerido para lograr su resistencia, ajuste y propiedades estéticas deseadas. Usar un programa genérico o incorrecto es una causa principal de restauraciones fallidas, lo que lleva a fracturas, mala coincidencia de color y desperdicio de recursos.

El problema central va más allá de una única corona fallida. Ignorar los programas de cocción específicos del material socava fundamentalmente la previsibilidad y el control de calidad que justifican la inversión en tecnología de fresado y horno en la clínica en primer lugar.

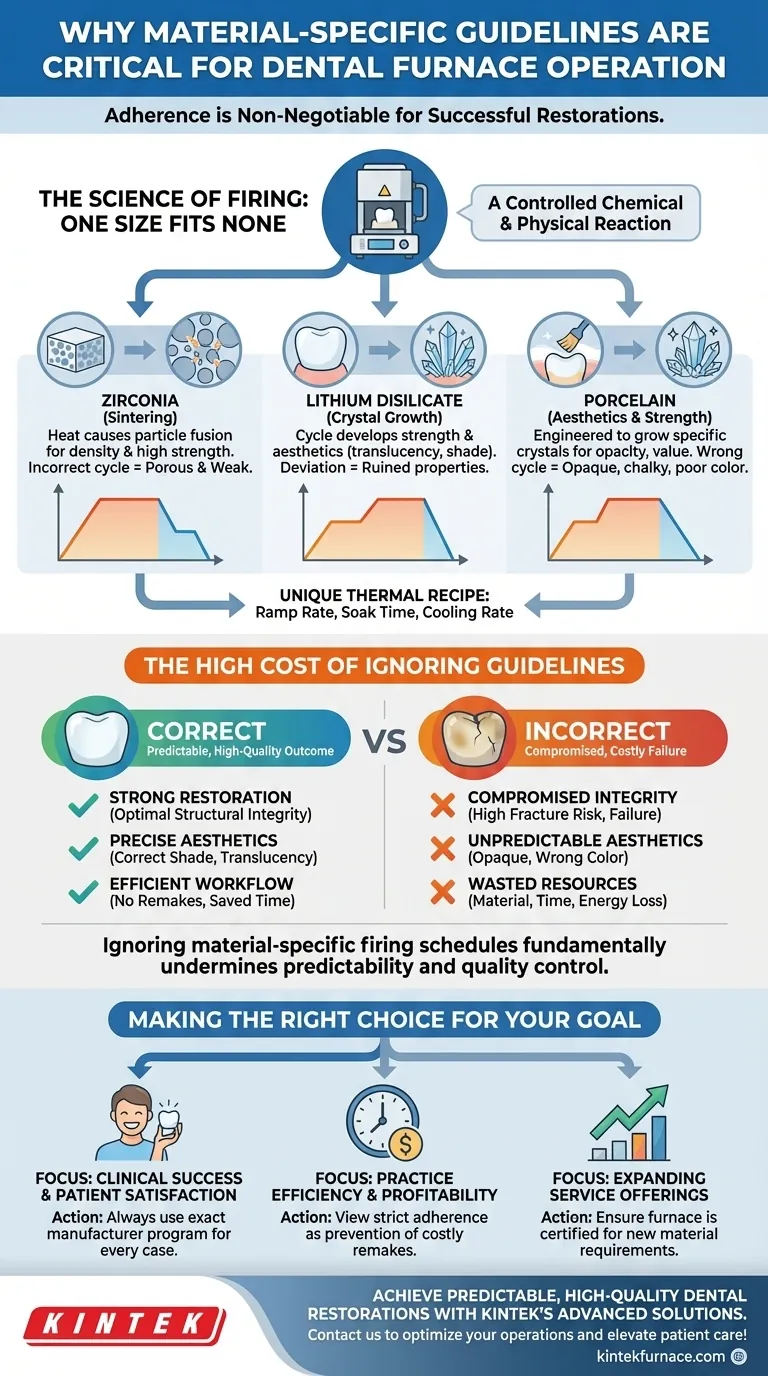

La ciencia de la cocción: por qué una talla no sirve para todos

Para comprender la importancia de las pautas específicas, primero debe comprender el proceso de transformación que ocurre dentro del horno. Esto no es simplemente una cuestión de calentar y enfriar; es una reacción química y física controlada.

Cada material tiene una receta térmica única

Materiales dentales como el circonio, el disilicato de litio y diversas porcelanas no son intercambiables. Tienen diferentes estructuras cristalinas y composiciones de partículas.

Las pautas del fabricante proporcionan una "receta" precisa que controla el recorrido térmico, incluyendo la velocidad de rampa (qué tan rápido calienta), el tiempo de remojo (cuánto tiempo permanece a la temperatura máxima) y la velocidad de enfriamiento.

El papel crítico de la sinterización

Para materiales como el circonio, el proceso se llama sinterización. El horno calienta la restauración fresada a una temperatura justo por debajo de su punto de fusión.

Este calor hace que las partículas cerámicas individuales se fusionen, densificando la estructura y encogiéndola a su forma final de alta resistencia. Una temperatura o tiempo incorrectos resultan en una sinterización incompleta, dejando la restauración porosa y débil.

Cocción para estética y resistencia

Para materiales como la porcelana o el disilicato de litio, el ciclo de cocción desarrolla tanto la resistencia como la estética final. El ciclo está diseñado para crecer estructuras cristalinas específicas que le dan al material su translucidez, opalescencia y tono deseados. Desviarse de este camino puede arruinar estas propiedades sensibles.

El alto costo de ignorar las pautas

La tentación de usar un programa "universal" o familiar es un error común pero costoso. Las consecuencias impactan directamente la eficiencia, la rentabilidad y la reputación de su clínica.

Integridad estructural comprometida

El riesgo más inmediato es una restauración físicamente débil. Una corona o puente que se cocinó demasiado rápido o a la temperatura incorrecta es significativamente más propenso a fracturarse bajo cargas oclusales normales, lo que a menudo lleva a una falla catastrófica en la boca del paciente.

Resultados estéticos impredecibles

La estética no se trata solo de la selección del tono. El ciclo de cocción es crítico para lograr la translucidez y el valor correctos. Un ciclo incorrecto puede hacer que una restauración parezca opaca, calcárea o simplemente del color incorrecto, lo que requiere una repetición completa.

Tiempo y recursos desperdiciados

Cada restauración fallida representa una pérdida significativa. Esto incluye el costo del bloque de material, el desgaste de las fresas de tallado, la energía consumida por el horno y, lo más importante, tiempo valioso e improductivo en la consulta tanto para usted como para el paciente.

Tomar la decisión correcta para su objetivo

En última instancia, seguir las instrucciones del fabricante es el camino más directo para aprovechar su horno como una herramienta para una atención predecible y de alta calidad.

- Si su enfoque principal es el éxito clínico y la satisfacción del paciente: Utilice siempre el programa de cocción exacto especificado por el fabricante del material para cada caso.

- Si su enfoque principal es la eficiencia y rentabilidad de la clínica: Considere la estricta adhesión a las pautas como la mejor manera de prevenir repeticiones costosas y proteger su agenda de citas improductivas.

- Si su enfoque principal es expandir su oferta de servicios: Asegúrese de que su horno esté certificado para manejar los requisitos térmicos específicos de cualquier material nuevo antes de invertir en él.

Respetar la ciencia única de cada material es fundamental para dominar el arte de las restauraciones en la clínica.

Tabla resumen:

| Material | Proceso clave | Riesgos de cocción incorrecta |

|---|---|---|

| Circonio | Sinterización para resistencia | Restauraciones porosas y débiles |

| Disilicato de litio | Crecimiento de cristales para estética | Poca translucidez, problemas de color |

| Porcelanas | Cocción para tono y resistencia | Apariencia opaca y calcárea |

Logre restauraciones dentales predecibles y de alta calidad con las soluciones avanzadas de hornos de KINTEK. Aprovechando una I+D excepcional y una fabricación interna, ofrecemos a diversos laboratorios hornos de alta temperatura personalizados, que incluyen hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus requisitos de material únicos, mejorando la eficiencia y reduciendo las costosas repeticiones. Contáctenos hoy para optimizar sus operaciones de hornos dentales y elevar la atención al paciente.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento