En esencia, la versatilidad de los elementos calefactores de Disiliciuro de Molibdeno (MoSi₂) proviene de su capacidad única para operar de manera confiable a temperaturas extremas en atmósferas oxidantes. Esto se debe a una capa protectora de autocuración que se forma durante la operación, lo que les confiere una longevidad y estabilidad química excepcionales que otros materiales no pueden igualar.

El verdadero valor de los elementos de MoSi₂ no es solo su capacidad para calentarse, sino su capacidad para proporcionar un calor constante, uniforme y duradero en entornos industriales exigentes donde el fallo del proceso y el tiempo de inactividad son excepcionalmente costosos.

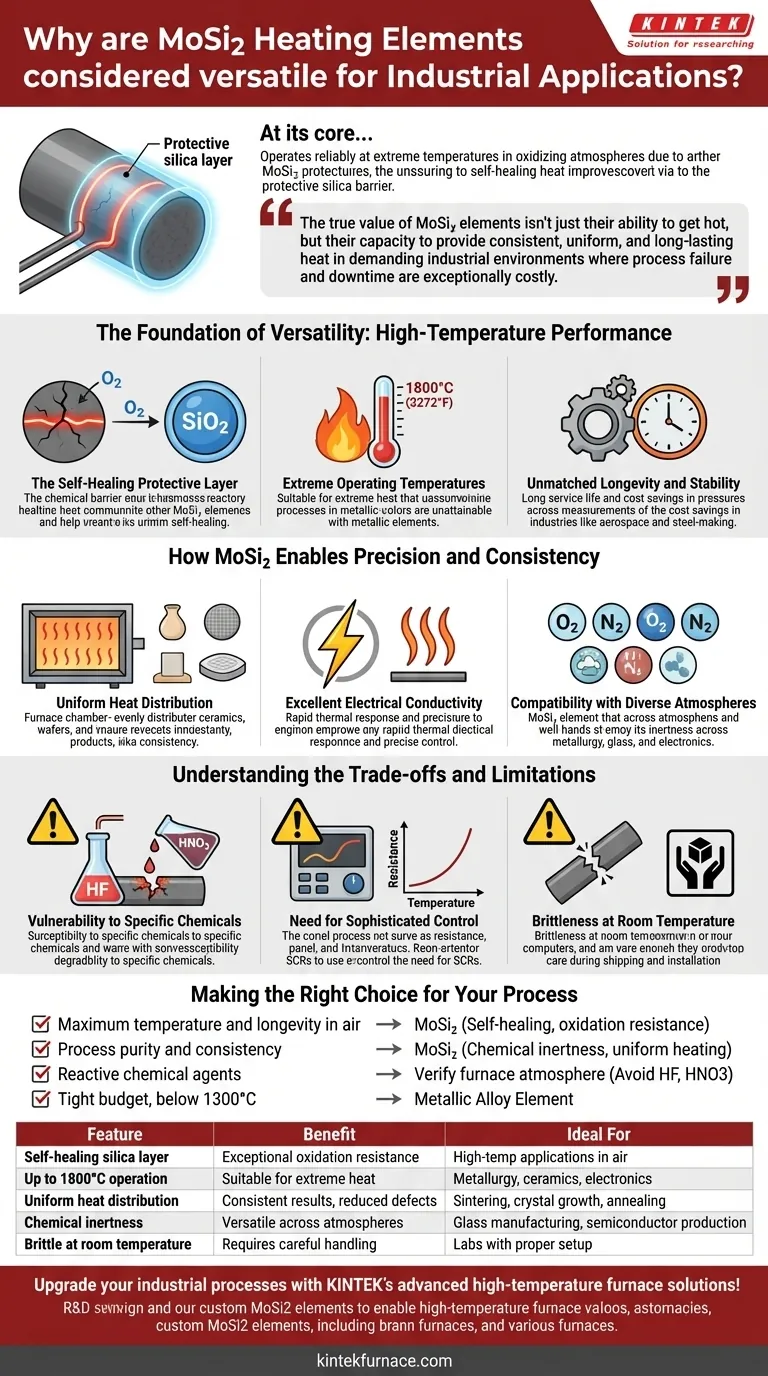

La base de la versatilidad: rendimiento a alta temperatura

La principal ventaja del MoSi₂ es su rendimiento robusto bajo estrés térmico extremo. Esta capacidad se basa en algunas características clave que trabajan en conjunto.

La capa protectora de autocuración

Cuando se calienta, el MoSi₂ reacciona con el oxígeno de la atmósfera para formar una capa delgada y no porosa de sílice pura (SiO₂) en su superficie. Esta capa actúa como una barrera química, protegiendo al elemento subyacente de una mayor oxidación.

Si se forma una grieta en esta capa protectora debido al ciclo térmico, el MoSi₂ expuesto debajo reacciona inmediatamente con el oxígeno para "curar" la brecha. Esta función única de autorreparación es lo que le da al elemento su increíble resistencia a la corrosión a alta temperatura.

Temperaturas de operación extremas

Gracias a esta capa protectora, los elementos de MoSi₂ pueden operar continuamente a temperaturas de hasta 1800 °C (3272 °F) en aire. Esto los hace adecuados para procesos que son simplemente inalcanzables con la mayoría de los elementos calefactores metálicos.

Longevidad y estabilidad inigualables

La combinación de capacidad de alta temperatura y propiedades de autocuración da como resultado una vida útil excepcionalmente larga. Para industrias como la aeroespacial o la siderúrgica, donde el tiempo de inactividad del horno puede detener la producción, esta fiabilidad se traduce directamente en importantes ahorros de costes y eficiencia operativa.

Cómo el MoSi₂ permite la precisión y la consistencia

Más allá del calor bruto, las propiedades del MoSi₂ son críticas para las industrias que exigen un control preciso del proceso y resultados repetibles.

Distribución uniforme del calor

Los elementos de MoSi₂ están diseñados para proporcionar un calor altamente uniforme en toda la cámara del horno. Esta consistencia es esencial para aplicaciones como la sinterización de cerámicas, el crecimiento de cristales o el recocido de obleas de semiconductores, donde incluso las variaciones menores de temperatura pueden arruinar el producto final.

Excelente conductividad eléctrica

Estos elementos convierten eficientemente la energía eléctrica en energía térmica. Esto permite una respuesta térmica rápida y ajustes precisos de la temperatura, lo que brinda a los operadores un control detallado sobre el ciclo de calentamiento.

Compatibilidad con diversas atmósferas

Aunque su rendimiento se optimiza en atmósferas oxidantes (como el aire), su inercia química general los hace adecuados para una amplia gama de entornos de proceso. Esta adaptabilidad permite su uso en metalurgia, fabricación de vidrio y producción de electrónica sin modificaciones significativas.

Comprensión de las compensaciones y limitaciones

Ninguna tecnología está exenta de limitaciones. La objetividad requiere comprender dónde los elementos de MoSi₂ podrían no ser la opción ideal.

Vulnerabilidad a productos químicos específicos

La capa protectora de sílice, aunque muy resistente, es susceptible a ciertos productos químicos. Los elementos de MoSi₂ serán atacados y se degradarán rápidamente en presencia de ácido fluorhídrico y ácido nítrico.

Necesidad de control sofisticado

La resistencia eléctrica del MoSi₂ cambia significativamente a medida que se calienta. También tienen un límite de corriente máximo que debe respetarse para evitar daños. Esto requiere el uso de controladores de potencia avanzados, generalmente SCR (Rectificadores Controlados de Silicio), para gestionar la entrada de energía con precisión.

Fragilidad a temperatura ambiente

Como muchas cerámicas, los elementos de MoSi₂ son relativamente frágiles a temperaturas ambiente. Aunque poseen una fuerte resistencia al impacto una vez calientes, se debe tener especial cuidado durante el envío, la manipulación y la instalación para evitar fracturas.

Tomar la decisión correcta para su proceso

Seleccionar el elemento calefactor correcto requiere hacer coincidir sus capacidades con su objetivo operativo principal.

- Si su enfoque principal es la temperatura máxima y la longevidad en el aire: El MoSi₂ es una opción de primer nivel debido a su resistencia a la oxidación autocurativa y su estabilidad.

- Si su enfoque principal es la pureza y consistencia del proceso: Su inercia química y calentamiento uniforme los hacen ideales para aplicaciones sensibles como la fabricación de semiconductores y vidrio.

- Si su proceso involucra agentes químicos reactivos: Debe verificar que la atmósfera de su horno esté libre de ácidos fluorhídrico o nítrico para evitar la rápida degradación del elemento.

- Si opera con un presupuesto ajustado sin necesidad de temperaturas extremas: Un elemento de aleación metálica menos costoso puede ser una opción más adecuada para aplicaciones por debajo de 1300 °C.

En última instancia, comprender estos principios básicos le permite aprovechar las ventajas únicas del MoSi₂ para operaciones de alta temperatura fiables y eficientes.

Tabla resumen:

| Característica | Beneficio | Ideal para |

|---|---|---|

| Capa de sílice de autocuración | Excepcional resistencia a la oxidación y longevidad | Aplicaciones a alta temperatura en aire |

| Operación de hasta 1800 °C | Adecuado para procesos de calor extremo | Metalurgia, cerámica, electrónica |

| Distribución uniforme del calor | Resultados consistentes y reducción de defectos del producto | Sinterización, crecimiento de cristales, recocido |

| Inercia química | Versátil en diversas atmósferas | Fabricación de vidrio, producción de semiconductores |

| Frágil a temperatura ambiente | Requiere manipulación e instalación cuidadosas | Laboratorios con configuración y controles adecuados |

¡Mejore sus procesos industriales con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios elementos calefactores MoSi2 fiables y sistemas de hornos personalizados, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y reduciendo el tiempo de inactividad. Contáctenos hoy para discutir cómo podemos optimizar sus aplicaciones de alta temperatura.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil