En la ciencia de materiales, los hornos de mufla son esenciales porque proporcionan un entorno altamente controlado y libre de contaminantes para el procesamiento a alta temperatura. Esta precisión permite a investigadores e ingenieros alterar o analizar de forma predecible las propiedades de los materiales, lo que permite desde la investigación fundamental hasta el control de calidad industrial.

El verdadero valor de un horno de mufla no es solo su capacidad para calentarse, sino su capacidad para aislar un material de la propia fuente de calor. Esta "mufla" crea una cámara impecable, asegurando que cualquier cambio en el material sea el resultado directo de la temperatura y la atmósfera, no de la contaminación.

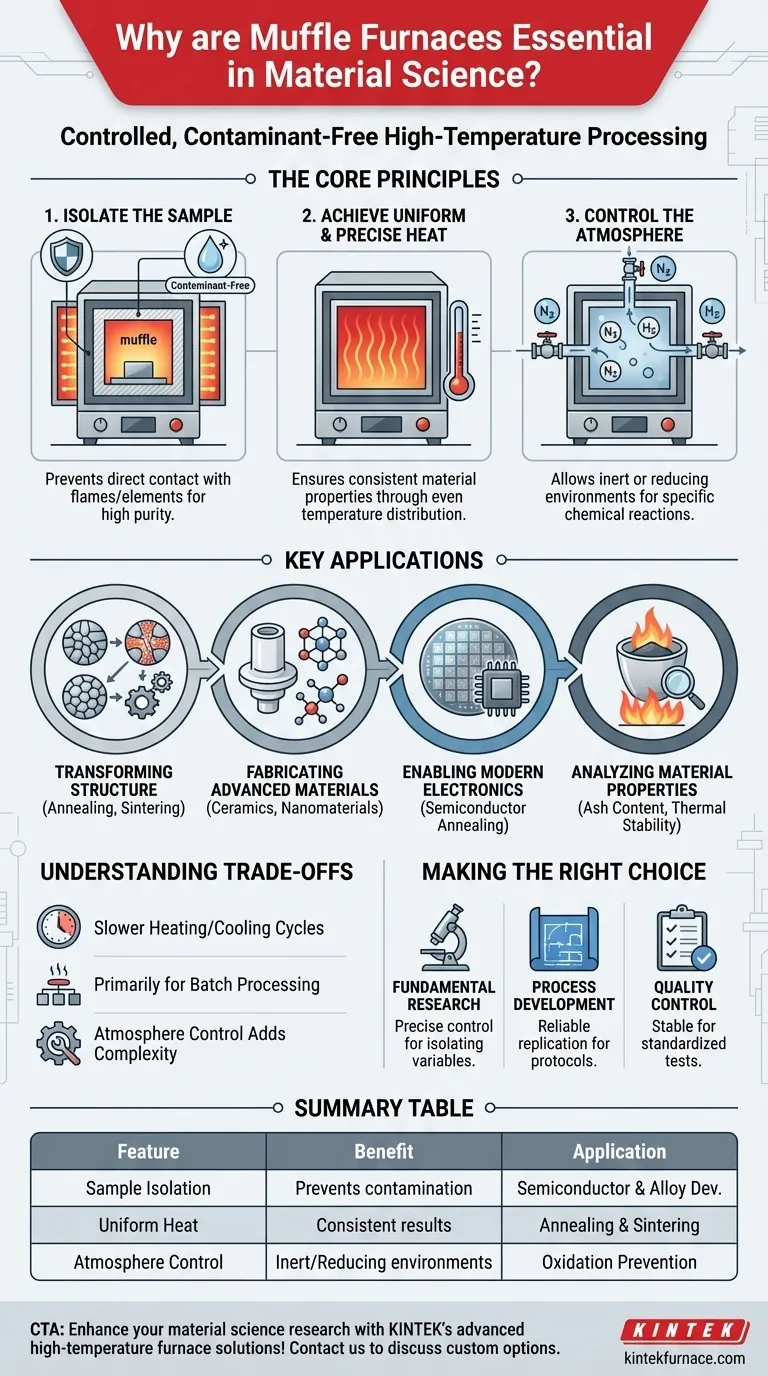

Los principios fundamentales de un horno de mufla

Para comprender por qué esta herramienta es indispensable, debemos analizar los tres principios que definen su función. Estas capacidades trabajan en conjunto para dar a los científicos un control preciso sobre la transformación de materiales.

Principio 1: Aislamiento de la muestra

Un horno de mufla contiene una cámara interior —la "mufla"— que se calienta desde el exterior mediante elementos calefactores.

La muestra en el interior nunca entra en contacto directo con llamas o los elementos eléctricos. Este aislamiento es crítico para prevenir la contaminación, lo cual es vital para aplicaciones de alta pureza como el desarrollo de semiconductores y aleaciones avanzadas.

Principio 2: Lograr un calor uniforme y preciso

Estos hornos están diseñados para una estabilidad y uniformidad de temperatura excepcionales, a menudo utilizando una combinación de transferencia de calor radiativa y convectiva.

Esto asegura que toda la muestra experimente la misma temperatura, lo cual es crucial para procesos como el recocido, donde incluso variaciones mínimas de temperatura pueden llevar a propiedades de material inconsistentes.

Principio 3: Controlar la atmósfera

Muchos modelos avanzados permiten la introducción de gases específicos, creando una atmósfera controlada dentro de la mufla.

Los investigadores pueden crear un ambiente inerte con nitrógeno para evitar la oxidación de metales sensibles o una atmósfera reductora con hidrógeno para eliminar el oxígeno de un material. Este control atmosférico expande dramáticamente el rango de posibles transformaciones químicas y físicas.

Aplicaciones clave en la ciencia de materiales

La combinación de aislamiento, calor de precisión y control atmosférico convierte al horno de mufla en una herramienta fundamental para una amplia gama de tareas críticas.

Transformación de la estructura del material

Procesos como el recocido y la sinterización son fundamentales para la ingeniería de materiales. El recocido calienta y enfría lentamente un metal para aumentar su ductilidad y reducir la dureza.

La sinterización utiliza el calor para fusionar polvos en una masa sólida y cohesiva sin fundirlos, un paso clave en la producción de cerámicas y ciertas piezas metálicas.

Fabricación de materiales avanzados

Los hornos de mufla se utilizan para la cocción y cocción conjunta de cerámicas técnicas para crear componentes duraderos y de alto rendimiento utilizados en la industria aeroespacial y electrónica.

También son indispensables para la investigación y el desarrollo de nuevos nanomateriales, compuestos y aleaciones donde se requiere un procesamiento térmico preciso para lograr las propiedades deseadas.

Habilitando la electrónica moderna

En la fabricación de semiconductores, los hornos de mufla realizan tratamientos críticos de recocido. Por ejemplo, el procesamiento de obleas de silicio a temperaturas de alrededor de 1000 °C en una atmósfera controlada optimiza su estructura cristalina y conductividad.

Este paso es esencial para mejorar las propiedades eléctricas de los materiales que alimentan nuestros dispositivos electrónicos.

Análisis de las propiedades del material

En un entorno de laboratorio, los hornos de mufla se utilizan para pruebas analíticas. Esto incluye la determinación del contenido de cenizas, donde se quema una muestra completamente para medir su residuo inorgánico.

También se utilizan para probar la degradación térmica y la estabilidad de polímeros y plásticos, proporcionando datos cruciales para el control de calidad y la seguridad del producto.

Comprendiendo las ventajas y desventajas

Aunque increíblemente útil, el horno de mufla no es la herramienta adecuada para todas las tareas térmicas. Comprender sus limitaciones es clave para usarlo de manera efectiva.

Ciclos de calentamiento y enfriamiento más lentos

El aislamiento pesado que le confiere a un horno de mufla su estabilidad de temperatura también significa que se calienta y se enfría relativamente lento. Para aplicaciones que requieren ciclos térmicos rápidos, otros métodos como el calentamiento por inducción pueden ser más adecuados.

Principalmente para procesamiento por lotes

La mayoría de los hornos de mufla están diseñados para trabajos a escala de laboratorio o lotes pequeños. Su naturaleza no se presta al procesamiento continuo y de alto volumen que se encuentra en la fabricación industrial a gran escala.

El control de la atmósfera añade complejidad

Si bien el control atmosférico es una característica potente, añade una complejidad y un coste significativos. Lograr un verdadero alto vacío o asegurar una atmósfera inerte perfectamente pura requiere equipos especializados y una operación cuidadosa.

Tomar la decisión correcta para su objetivo

El valor de un horno de mufla radica en su capacidad para proporcionar un entorno térmico reproducible y puro. La forma en que lo aproveche depende totalmente de su objetivo.

- Si su enfoque principal es la investigación fundamental: Un horno con control preciso de temperatura y atmósfera es esencial para aislar variables y estudiar el comportamiento del material bajo condiciones específicas.

- Si su enfoque principal es el desarrollo de procesos: La capacidad del horno para replicar de manera confiable las condiciones para el recocido, la sinterización o la soldadura fuerte es fundamental para crear protocolos de fabricación consistentes.

- Si su enfoque principal es el control de calidad: La estabilidad del horno lo convierte en la herramienta ideal para pruebas estandarizadas como el análisis del contenido de cenizas, asegurando que los productos cumplan con las especificaciones requeridas.

En última instancia, el horno de mufla sirve como un puente fundamental entre la composición de un material y sus propiedades finales y funcionales.

Tabla resumen:

| Característica | Beneficio | Aplicación |

|---|---|---|

| Aislamiento de la muestra | Evita la contaminación para obtener resultados de alta pureza | Desarrollo de semiconductores y aleaciones |

| Calor uniforme | Asegura una temperatura constante para resultados fiables | Procesos de recocido y sinterización |

| Control de la atmósfera | Permite ambientes inertes o reductores para reacciones específicas | Prevención de la oxidación y transformación de materiales |

¡Mejore su investigación en ciencia de materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios opciones precisas y personalizables como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos sus necesidades experimentales únicas para un procesamiento térmico fiable y sin contaminantes. Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores