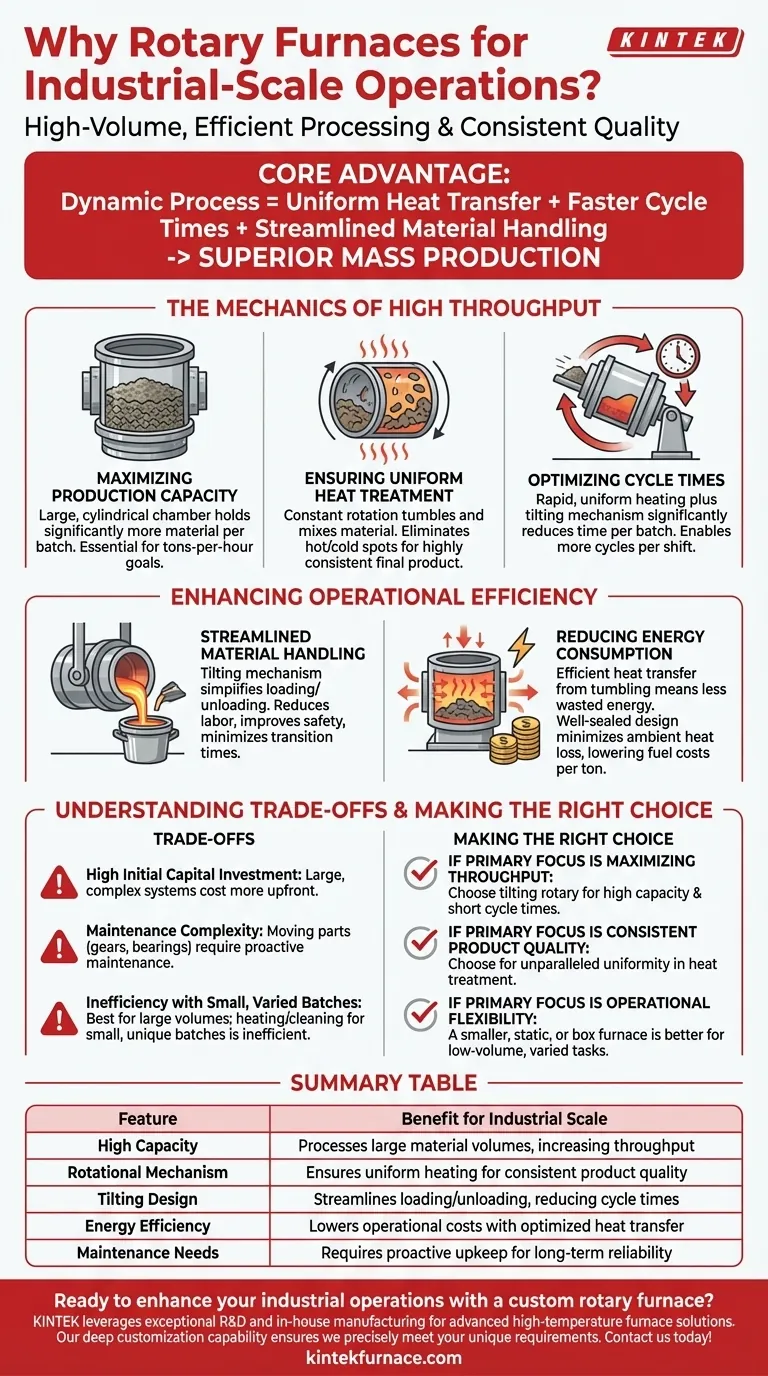

En esencia, los hornos rotatorios son adecuados para operaciones a escala industrial porque su diseño está fundamentalmente construido para un procesamiento eficiente y de gran volumen. Su capacidad para manejar grandes cantidades de material, combinada con un mecanismo de rotación que garantiza un calentamiento uniforme, se traduce directamente en el alto rendimiento y la calidad constante requeridos por la industria.

La ventaja principal de un horno rotatorio no es simplemente su tamaño, sino el proceso dinámico que permite. La rotación constante es la clave que desbloquea la transferencia uniforme de calor, tiempos de ciclo más rápidos y una manipulación de materiales optimizada, lo que lo convierte en una opción superior para entornos de producción en masa.

La Mecánica del Alto Rendimiento

La idoneidad industrial de un horno rotatorio se deriva de varios principios de diseño interconectados que trabajan juntos para maximizar la producción.

Maximización de la Capacidad de Producción

Una característica definitoria de los hornos rotatorios es su gran cámara cilíndrica. Esto les permite contener y procesar significativamente más material en un solo lote que la mayoría de los tipos de hornos estáticos.

Para operaciones donde la producción se mide en toneladas por hora, esta alta capacidad es un punto de partida innegociable para alcanzar los objetivos de producción.

Garantizar un Tratamiento Térmico Uniforme

La rotación del horno es su característica más crítica para la calidad a escala. A medida que el tambor gira, el material en su interior se voltea y mezcla constantemente.

Esta acción asegura que cada partícula se exponga uniformemente a la fuente de calor, eliminando puntos calientes y puntos fríos sin procesar. El resultado es un producto final altamente consistente y predecible, lo cual es crucial para cumplir con los estándares de calidad industrial.

Optimización de los Tiempos de Ciclo

La productividad industrial depende de la rapidez con la que se puede completar un ciclo de proceso completo: desde la carga hasta el calentamiento y la descarga. Los hornos rotatorios basculantes sobresalen en esto.

La combinación de un calentamiento rápido y uniforme y la capacidad de inclinar rápidamente el horno para la carga y el vertido reduce significativamente el tiempo requerido para cada lote. Esto permite más ciclos por turno, aumentando directamente el rendimiento general de la planta.

Mejora de la Eficiencia Operativa

Más allá de la pura velocidad, los hornos rotatorios aportan eficiencias prácticas que reducen los costos operativos y la complejidad, preocupaciones clave en cualquier entorno industrial.

Manipulación de Materiales Optimizada

Los hornos rotatorios basculantes simplifican drásticamente la logística de cargar materias primas y descargar productos terminados.

El mecanismo de inclinación permite una fácil carga de chatarra u otros sólidos y proporciona un vertido controlado de metal fundido o la descarga de material tratado. Esto reduce los requisitos de mano de obra, mejora la seguridad y minimiza el tiempo de transición entre lotes.

Reducción del Consumo de Energía

La energía es un costo operativo principal en el procesamiento térmico. La transferencia de calor eficiente del movimiento de volteo significa que se desperdicia menos energía para elevar la temperatura del material.

Un horno rotatorio bien sellado también minimiza la pérdida de calor ambiental. Esta eficiencia se traduce en un menor consumo de combustible o electricidad por tonelada de material procesado, lo que supone importantes ahorros de costes a escala industrial.

Comprensión de las Compensaciones

Aunque son potentes, los hornos rotatorios no son una solución universal. Reconocer sus limitaciones es clave para tomar una decisión informada.

Alta Inversión de Capital Inicial

Estos son sistemas grandes y mecánicamente complejos. El costo inicial de compra e instalación de un horno rotatorio es sustancialmente mayor que el de hornos de lote estáticos más simples.

Complejidad del Mantenimiento

Los mecanismos de rotación e inclinación implican engranajes, rodamientos, motores y sellos robustos que requieren un calendario de mantenimiento dedicado y proactivo. Aunque son fiables, el mantenimiento es más complicado que en un horno sin partes móviles.

Ineficiencia con Lotes Pequeños y Variados

La fortaleza de un horno rotatorio es el procesamiento de grandes volúmenes del mismo material. No es adecuado para trabajos de alta mezcla y bajo volumen, ya que el tiempo y la energía invertidos en calentar y limpiar la cámara grande para un lote pequeño y único son muy ineficientes.

Tomar la Decisión Correcta para su Operación

Para determinar si un horno rotatorio es la herramienta correcta, debe alinear sus capacidades con sus objetivos de producción primarios.

- Si su enfoque principal es maximizar el rendimiento: La combinación de alta capacidad y tiempos de ciclo cortos hace que un horno rotatorio basculante sea una opción excepcional para el procesamiento a gran escala.

- Si su enfoque principal es una calidad de producto constante: La acción de mezcla rotacional proporciona una uniformidad inigualable en el tratamiento térmico, lo cual es fundamental para cumplir con las estrictas especificaciones industriales a escala.

- Si su enfoque principal es la flexibilidad operativa para trabajos pequeños: La escala y el diseño de un horno rotatorio son probablemente inapropiados; un horno estático o de caja más pequeño ofrecería una mejor eficiencia para tareas variadas y de bajo volumen.

En última instancia, un horno rotatorio sobresale cuando el motor operativo principal es el procesamiento de material eficiente, de gran volumen y uniforme.

Tabla de Resumen:

| Característica | Beneficio para Escala Industrial |

|---|---|

| Alta Capacidad | Procesa grandes volúmenes de material, aumentando el rendimiento |

| Mecanismo de Rotación | Asegura un calentamiento uniforme para una calidad de producto constante |

| Diseño Basculante | Optimiza la carga/descarga, reduciendo los tiempos de ciclo |

| Eficiencia Energética | Reduce los costos operativos con una transferencia de calor optimizada |

| Necesidades de Mantenimiento | Requiere un mantenimiento proactivo para la fiabilidad a largo plazo |

¿Listo para mejorar sus operaciones industriales con un horno rotatorio personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura, incluidos hornos rotatorios, hornos de mufla, de tubo, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos únicos de experimentación y producción. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden aumentar su eficiencia y rendimiento.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento