En esencia, un horno rotatorio es considerado una herramienta industrial excepcionalmente versátil debido a su capacidad única para procesar una amplia gama de materiales, adaptarse a diferentes requisitos de proceso mediante una extensa personalización y ofrecer resultados consistentes y de alta calidad. Esta versatilidad se deriva de su diseño fundamental: un cilindro giratorio e inclinado que puede configurarse con precisión para controlar la temperatura, el tiempo de residencia y la atmósfera de procesamiento para casi cualquier sólido granular, lodo o corriente de residuos.

El verdadero valor de un horno rotatorio no es solo que puede manejar muchos materiales, sino que puede diseñarse como una solución térmica específica. Su versatilidad proviene de su capacidad de personalización, lo que permite adaptarlo a los requisitos físicos y químicos únicos tanto de la materia prima como del producto final deseado.

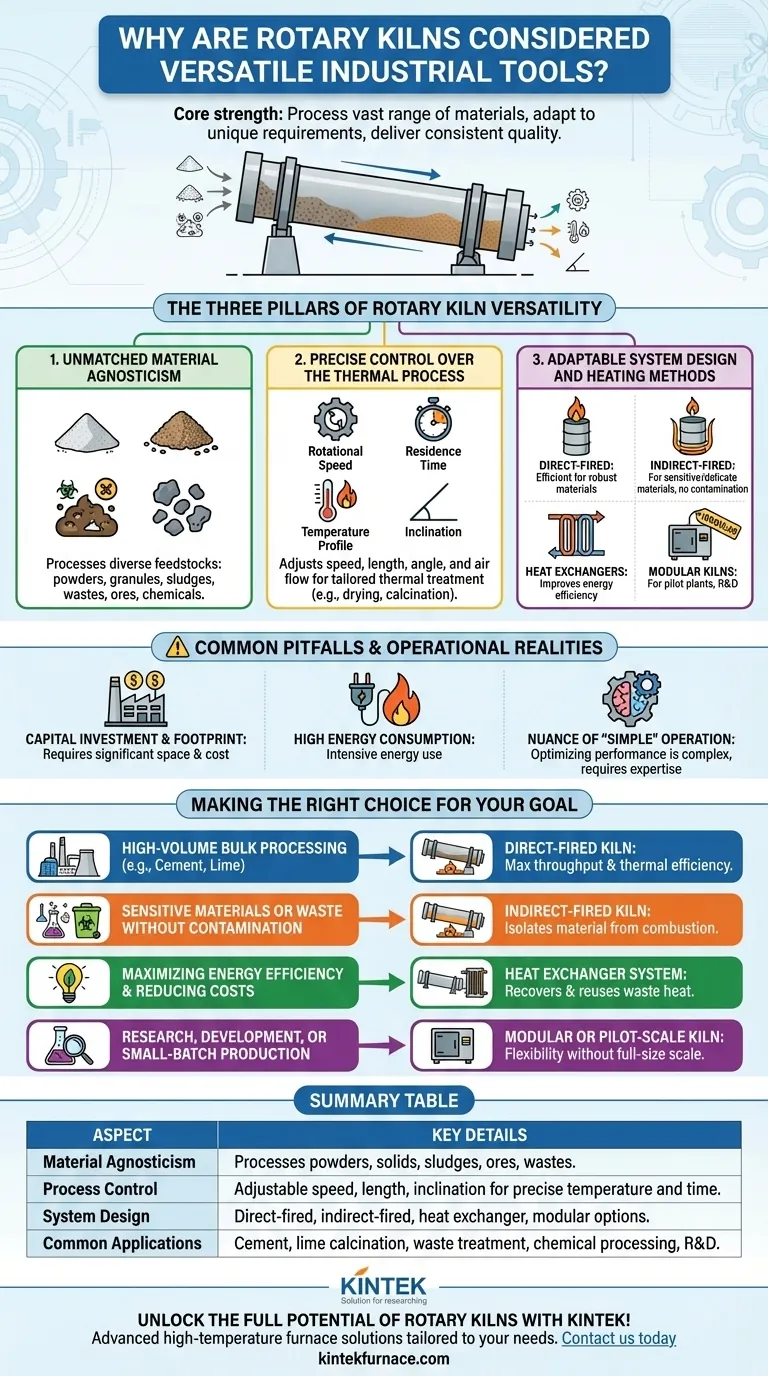

Los Tres Pilares de la Versatilidad del Horno Rotatorio

La adaptabilidad de un horno rotatorio no es accidental; es el resultado de tres principios de ingeniería centrales que trabajan en concierto. Comprender estos pilares revela por qué esta tecnología sigue siendo una piedra angular de la industria pesada.

1. Agnosticismo de Materiales Inigualable

La principal fortaleza de un horno rotatorio es su capacidad para procesar una increíble diversidad de materias primas. La acción lenta y de volteo dentro del tambor giratorio asegura que los materiales se mezclen a fondo y se expongan uniformemente al calor.

Esto lo hace adecuado para todo, desde polvos finos y sólidos granulares hasta lodos residuales y objetos pequeños e irregulares. Puede manejar minerales, compuestos químicos, residuos peligrosos, lodos de depuradora y materiales para reciclar con la misma eficacia.

2. Control Preciso del Proceso Térmico

La versatilidad requiere control. El diseño de un horno rotatorio proporciona varias palancas para gestionar con precisión el tratamiento térmico del material.

Al ajustar la velocidad de rotación, la longitud y el ángulo de inclinación (típicamente 2-3 grados), los operadores pueden dictar el tiempo de residencia exacto —cuánto tiempo permanece el material dentro del horno—. Esto, combinado con la capacidad de alcanzar temperaturas extremadamente altas y uniformes, permite una amplia gama de procesos térmicos, desde un simple secado hasta reacciones químicas complejas como la calcinación.

3. Diseño de Sistema y Métodos de Calentamiento Adaptables

Los hornos rotatorios no son una solución única para todos; son sistemas altamente configurables. Esta personalización es clave para su aplicación en diferentes industrias.

Diferentes modelos optimizan el proceso para necesidades específicas:

- Hornos de Fuego Directo: La llama y los gases de combustión entran en contacto directo con el material. Esto es altamente eficiente e ideal para materiales robustos como el cemento y la cal.

- Hornos de Fuego Indirecto: El cilindro giratorio se calienta desde el exterior. Esto evita cualquier contacto entre el material y los gases de combustión, lo que lo hace perfecto para procesar materiales delicados, productos químicos o corrientes de residuos donde la contaminación es una preocupación.

- Hornos con Intercambiadores de Calor: Estos diseños capturan y reutilizan el calor residual del proceso, mejorando significativamente la eficiencia energética y reduciendo los costos operativos.

- Hornos Modulares: Hay sistemas compactos prefabricados disponibles para aplicaciones a menor escala, como plantas piloto o laboratorios de investigación y desarrollo.

Inconvenientes Comunes y Realidades Operativas

Aunque increíblemente versátiles, los hornos rotatorios no están exentos de sus inconvenientes operativos. Reconocer estas realidades es fundamental para cualquier evaluación de proyecto.

Inversión de Capital y Huella Física

Los hornos rotatorios son máquinas industriales de servicio pesado, a menudo construidas con enormes tubos de acero revestidos con ladrillos refractarios. Las unidades a escala industrial pueden medir cientos de pies de largo, lo que requiere una inversión de capital significativa y una gran huella física.

Alto Consumo de Energía

Alcanzar y mantener las altas temperaturas requeridas para muchos procesos consume mucha energía. Si bien los diseños con intercambiadores de calor pueden mitigar esto, la energía sigue siendo un costo operativo principal que debe gestionarse cuidadosamente.

El Matiz de la Operación "Simple"

El principio básico de un horno rotatorio es simple, pero optimizar su rendimiento para un material específico y un resultado deseado es una tarea compleja. Requiere una profunda experiencia para equilibrar la velocidad de alimentación, los perfiles de temperatura, la velocidad de rotación y el flujo de aire para garantizar una calidad y eficiencia del producto consistentes.

Tomar la Decisión Correcta para su Objetivo

La versatilidad de los hornos rotatorios significa que la configuración "mejor" depende totalmente de su objetivo específico.

- Si su enfoque principal es el procesamiento de materiales a granel de alto volumen (como cemento o cal): Un horno grande de fuego directo ofrece el mayor rendimiento y eficiencia térmica para estos materiales robustos.

- Si su enfoque principal es procesar materiales sensibles o residuos sin contaminación: Un horno de fuego indirecto es la elección correcta para asegurar que el material esté aislado de los subproductos de la combustión.

- Si su enfoque principal es maximizar la eficiencia energética y reducir los costos operativos: Priorice un diseño que incorpore un sistema robusto de intercambiador de calor para recuperar y reutilizar el calor residual.

- Si su enfoque principal es la investigación, el desarrollo o la producción en lotes pequeños: Un horno modular o a escala piloto proporciona flexibilidad operativa sin el costo y la escala de una unidad industrial de tamaño completo.

En última instancia, el poder duradero de un horno rotatorio reside en su capacidad para ser diseñado a partir de un concepto simple en una solución térmica precisa para casi cualquier desafío de procesamiento de materiales.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Agnosticismo de Materiales | Procesa polvos, sólidos, lodos y residuos como minerales y materiales peligrosos |

| Control de Proceso | Velocidad, longitud e inclinación ajustables para una temperatura y tiempo de residencia precisos |

| Diseño del Sistema | Las opciones incluyen hornos de fuego directo, de fuego indirecto, con intercambiador de calor y modulares |

| Aplicaciones Comunes | Producción de cemento, calcinación de cal, tratamiento de residuos, procesamiento químico e I+D |

¡Libere todo el potencial de los hornos rotatorios para sus operaciones con KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se encuentre en la industria pesada, la investigación o la gestión de residuos, podemos ayudarle a lograr resultados consistentes y de alta calidad. Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar su procesamiento de materiales.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas