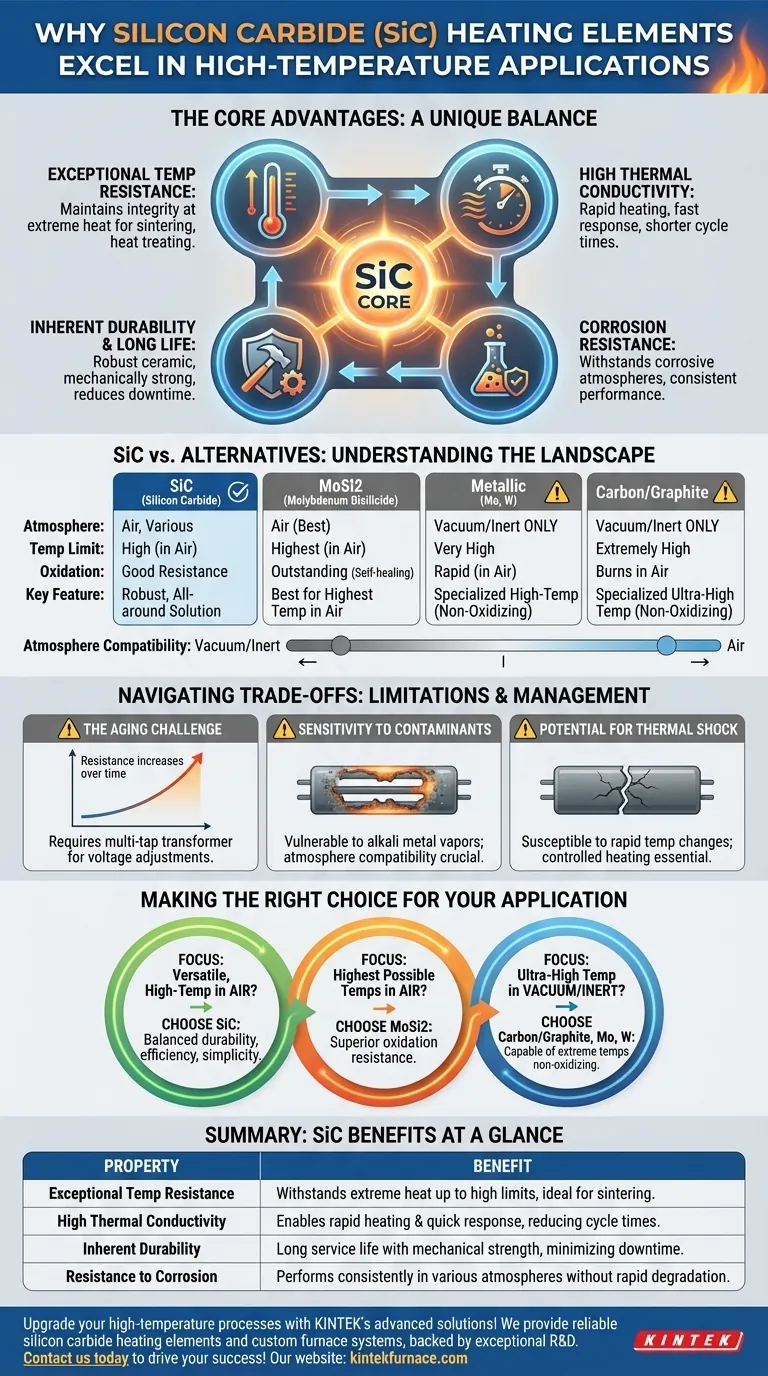

En esencia, los elementos calefactores de carburo de silicio (SiC) son adecuados para aplicaciones de alta temperatura debido a una combinación única de propiedades. Pueden soportar temperaturas de funcionamiento extremas, poseen una alta conductividad térmica para un calentamiento rápido y son excepcionalmente duraderos, resistiendo tanto el estrés físico como la corrosión química durante largos períodos de servicio.

La elección de un elemento calefactor nunca se basa en un solo atributo, sino en el equilibrio entre rendimiento, longevidad y entorno operativo. El carburo de silicio destaca porque ofrece una solución robusta y completa para una amplia gama de exigentes procesos de calentamiento industrial, especialmente aquellos realizados en aire.

Las Propiedades Fundamentales del Carburo de Silicio

Para comprender por qué el SiC es la opción predeterminada para muchos hornos de alta temperatura, debemos observar sus características específicas del material. Cada propiedad resuelve un desafío industrial distinto.

Resistencia Excepcional a la Temperatura

Los elementos de carburo de silicio están diseñados para soportar calor extremo y constante. Mantienen su integridad estructural y rendimiento a temperaturas en las que muchos elementos metálicos fallarían, lo que los hace ideales para procesos como la sinterización, el tratamiento térmico y la fusión de metales no ferrosos.

Alta Conductividad Térmica

Esta propiedad permite que los elementos transfieran energía térmica de manera muy eficiente. En términos prácticos, esto significa que los hornos pueden alcanzar rápidamente su temperatura objetivo y responder con agilidad a las entradas de control, lo que conduce a tiempos de ciclo más cortos y una mayor productividad.

Durabilidad Inherente y Larga Vida Útil

El SiC es un material cerámico muy duro y mecánicamente resistente. Esta robustez física se traduce en una larga vida operativa, reduciendo la frecuencia de costosos tiempos de inactividad y reemplazo de elementos en comparación con alternativas más frágiles.

Resistencia a la Corrosión

Muchos procesos de alta temperatura implican atmósferas que pueden ser corrosivas para los elementos calefactores. El SiC ofrece una buena resistencia al ataque químico, lo que le permite proporcionar un rendimiento constante en una variedad de entornos de proceso sin una degradación rápida.

Cómo se Compara el SiC con Otros Materiales de Alta Temperatura

El carburo de silicio no es la única opción para el calentamiento a alta temperatura. Comprender su posición con respecto a otros materiales aclara dónde proporciona el mayor valor.

Frente al Disilicuro de Molibdeno (MoSi2)

Los elementos de MoSi2 son otra opción principal para aplicaciones de alta temperatura. Son conocidos por formar una capa protectora y autorreparable de sílice (SiO2) por encima de los 1000 °C, lo que les confiere una excelente resistencia a la oxidación. El MoSi2 a menudo puede alcanzar temperaturas de funcionamiento más altas en aire que el SiC.

Frente a Elementos Metálicos (Molibdeno, Tungsteno)

Los elementos metálicos puros como el molibdeno y el tungsteno se utilizan para procesos de temperatura muy alta, como la sinterización y el endurecimiento. Sin embargo, se oxidan rápidamente y deben operarse en un vacío o una atmósfera protectora inerte, lo que añade una complejidad y un coste significativos al diseño del horno. El SiC, por el contrario, puede operar directamente en aire.

Frente al Carbono/Grafito

Los elementos de grafito pueden alcanzar temperaturas extremadamente altas, pero al igual que el molibdeno y el tungsteno, requieren un vacío o una atmósfera inerte para evitar que se quemen en presencia de oxígeno. Se reservan para entornos especializados y no oxidantes.

Comprender las Compensaciones

Ningún material está exento de limitaciones. Reconocer las compensaciones asociadas con el carburo de silicio es fundamental para una aplicación y gestión adecuadas.

El Desafío del Envejecimiento

La característica operativa más significativa del SiC es que su resistencia eléctrica aumenta gradualmente con el tiempo con el uso. Este proceso de "envejecimiento" requiere un sistema de suministro de energía (normalmente un transformador multitap) que pueda suministrar un voltaje progresivamente mayor para mantener la potencia de salida requerida.

Sensibilidad a los Contaminantes

Aunque generalmente son robustos, los elementos de SiC pueden ser atacados por ciertos vapores químicos, particularmente aquellos que contienen metales alcalinos, lo que puede acelerar la degradación y provocar un fallo prematuro. La atmósfera del proceso debe ser compatible con el elemento.

Potencial de Choque Térmico

Aunque el SiC tiene una buena conductividad térmica, sigue siendo una cerámica y puede ser susceptible a fracturas si se somete a cambios de temperatura extremadamente rápidos y no controlados. Una programación y control adecuados del horno son esenciales para prevenir el choque térmico.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el elemento calefactor óptimo requiere alinear las propiedades del material con los objetivos específicos de su proceso térmico.

- Si su enfoque principal es el calentamiento versátil a alta temperatura en aire: El carburo de silicio es a menudo la opción más equilibrada y fiable, ofreciendo una gran combinación de durabilidad, eficiencia y simplicidad operativa.

- Si su enfoque principal es alcanzar las temperaturas más altas posibles en una atmósfera de aire: El disilicuro de molibdeno (MoSi2) es típicamente superior debido a su excepcional resistencia a la oxidación y sus propiedades de autorreparación.

- Si su enfoque principal es el procesamiento a temperatura ultra alta en vacío o gas inerte: Los elementos de grafito, molibdeno o tungsteno son la elección necesaria, ya que son capaces de alcanzar temperaturas que otros elementos no pueden, pero requieren un entorno no oxidante.

En última instancia, elegir el elemento correcto es una cuestión de hacer coincidir sus capacidades con las exigencias precisas de su temperatura, atmósfera y ciclo de producción.

Tabla Resumen:

| Propiedad | Beneficio |

|---|---|

| Resistencia Excepcional a la Temperatura | Soporta calor extremo hasta límites altos, ideal para sinterización y tratamiento térmico |

| Alta Conductividad Térmica | Permite un calentamiento rápido y una respuesta ágil, reduciendo los tiempos de ciclo |

| Durabilidad Inherente | Larga vida útil con resistencia mecánica, minimizando el tiempo de inactividad |

| Resistencia a la Corrosión | Rendimiento constante en diversas atmósferas sin degradación rápida |

¡Mejore sus procesos de alta temperatura con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios elementos calefactores de carburo de silicio fiables y sistemas de hornos personalizados como Hornos de Mufla, Tubo, Rotatorios, de Vacío y Atmosféricos, y Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y el rendimiento. ¡Contáctenos hoy para analizar cómo podemos apoyar sus aplicaciones específicas e impulsar su éxito!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas