Los hornos de vacío son particularmente adecuados para la sinterización a alta temperatura porque proporcionan un ambiente de calentamiento excepcionalmente limpio, controlable y uniforme. Esto evita la oxidación y la contaminación de materiales sensibles, asegurando que las piezas resultantes tengan una integridad estructural y pureza superiores, una hazaña difícil de lograr en hornos atmosféricos convencionales.

La sinterización a altas temperaturas hace que los materiales sean altamente reactivos a los gases atmosféricos como el oxígeno, lo que puede arruinar el producto final. La ventaja principal de un horno de vacío es su capacidad para eliminar esta atmósfera, creando un ambiente prístino que permite un control preciso sobre todo el proceso térmico.

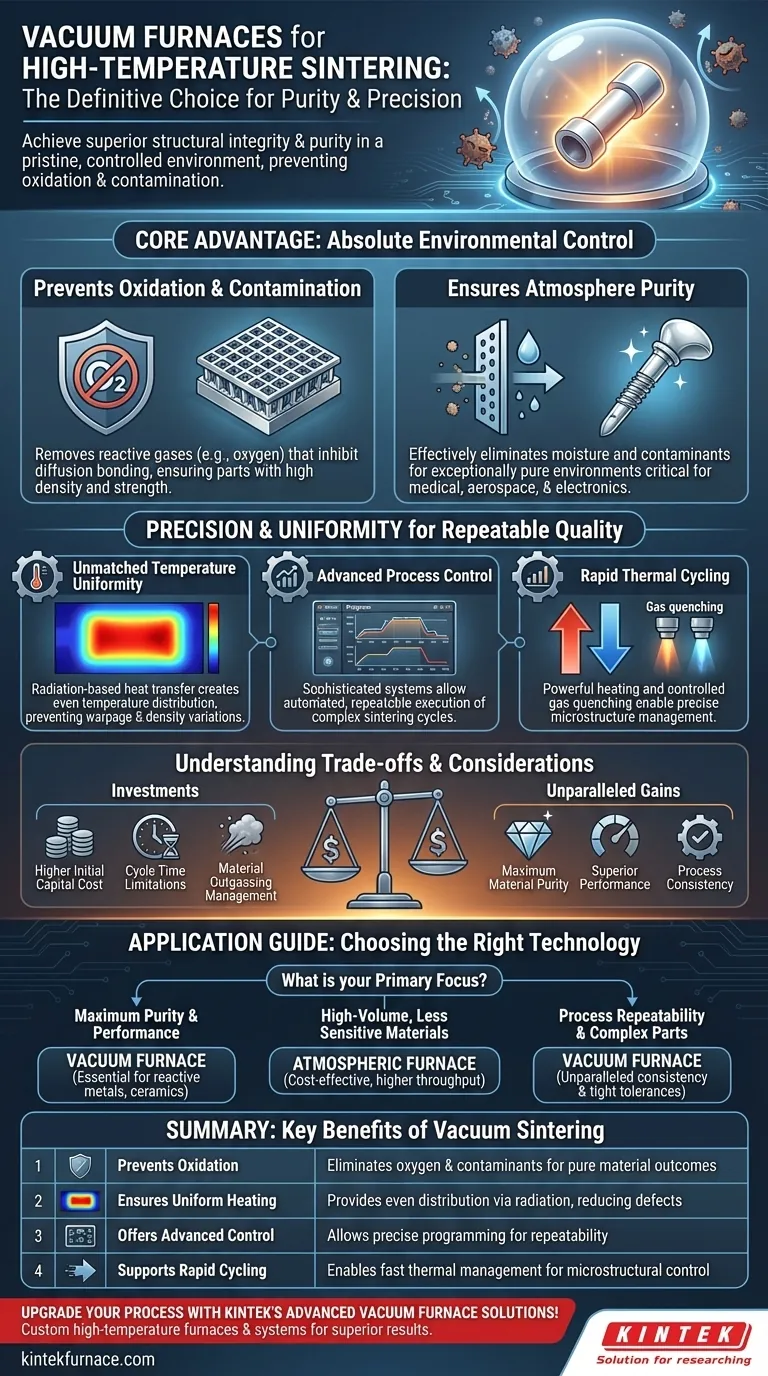

La Ventaja Fundamental: Control Ambiental Absoluto

La razón principal por la que la tecnología de vacío se combina con la sinterización a alta temperatura es su capacidad para crear un ambiente químicamente inerte. Esto cambia fundamentalmente lo que es posible durante el proceso.

Prevención de la Oxidación y Contaminación

A temperaturas elevadas, la mayoría de los metales y muchas cerámicas se vuelven altamente susceptibles a la oxidación. La presencia de oxígeno, incluso en cantidades traza, puede formar capas de óxido indeseables en las partículas de polvo.

Estas capas inhiben la unión por difusión, que es fundamental para la sinterización, lo que resulta en piezas con baja densidad, resistencia reducida y propiedades del material comprometidas. Un horno de vacío elimina la gran mayoría del oxígeno y otros gases reactivos, protegiendo la integridad del material.

Garantía de la Pureza de la Atmósfera

Más allá del oxígeno, un vacío elimina eficazmente la humedad y otros contaminantes volátiles que pueden estar presentes en la cámara del horno o desgasificarse de las propias piezas. Esto asegura que el proceso de sinterización se lleve a cabo en un ambiente excepcionalmente puro, lo cual es crítico para aplicaciones médicas, aeroespaciales y electrónicas donde la pureza del material no es negociable.

Precisión y Uniformidad para una Calidad Repetible

El control es el segundo pilar de la superioridad de un horno de vacío. La capacidad de dictar y mantener condiciones exactas durante todo el ciclo asegura resultados consistentes de lote a lote.

Uniformidad de Temperatura Inigualable

El ambiente de vacío ayuda a crear una distribución de temperatura extremadamente uniforme. Sin corrientes de aire que creen puntos calientes y fríos, el calor se transfiere principalmente por radiación, lo que proporciona un calentamiento uniforme en toda la carga de trabajo. Esto asegura que cada pieza, y cada sección de una pieza, se sinterice de manera consistente, evitando deformaciones y variaciones de densidad.

Control Avanzado del Proceso

Los hornos de vacío modernos están equipados con sofisticados sistemas de control. Estos permiten la programación multietapa de la temperatura, las tasas de calentamiento/enfriamiento y los niveles de vacío. Este alto grado de automatización y control permite ejecutar ciclos de sinterización complejos con perfecta repetibilidad, un requisito clave para la producción industrial.

Calentamiento y Enfriamiento Rápidos

Muchos hornos de vacío de alta temperatura están diseñados para ciclos térmicos rápidos. La combinación de potentes elementos calefactores y enfriamiento rápido controlado por gas (utilizando gases inertes como argón o nitrógeno) permite a los operadores gestionar con precisión la microestructura del material controlando las tasas de calentamiento y enfriamiento, refinando aún más sus propiedades finales.

Comprensión de las Ventajas y Consideraciones

Si bien son potentes, los hornos de vacío no son la solución universal para todas las necesidades de sinterización. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayor Inversión Inicial

Los hornos de vacío y sus sistemas de bombeo asociados representan un costo de capital significativamente mayor en comparación con los hornos atmosféricos estándar. La complejidad y la ingeniería de precisión requeridas elevan el precio.

Limitaciones del Tiempo de Ciclo

Alcanzar un vacío profundo lleva tiempo. La fase de bombeo puede añadir un tiempo considerable al ciclo total del proceso, lo que puede afectar el rendimiento para piezas de alto volumen y bajo margen donde la velocidad es el principal impulsor.

Desgasificación de Materiales

Ciertos materiales o aglutinantes pueden liberar cantidades significativas de gas cuando se calientan al vacío (un proceso conocido como desgasificación). Esto puede contaminar el horno y dificultar el mantenimiento del nivel de vacío deseado, lo que requiere una cuidadosa selección de materiales y diseño del proceso.

Cómo Aplicar Esto a Su Proyecto

Su elección de tecnología de horno debe estar directamente ligada a los requisitos de su producto final.

- Si su enfoque principal es la máxima pureza y rendimiento del material: Un horno de vacío es la elección definitiva. Es esencial para metales reactivos como el titanio, metales refractarios y cerámicas de alto rendimiento.

- Si su enfoque principal es la producción de alto volumen de materiales menos sensibles: Un horno atmosférico (como un horno de cinta continua) puede ofrecer una solución más rentable con mayor rendimiento.

- Si su enfoque principal es la repetibilidad del proceso para piezas complejas: El control térmico y atmosférico preciso de un horno de vacío proporciona una consistencia inigualable para componentes con tolerancias estrictas.

En última instancia, seleccionar un horno de vacío es una inversión en el control del proceso, asegurando la más alta calidad posible para las aplicaciones más exigentes.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Previene la Oxidación | Elimina el oxígeno y los contaminantes para obtener resultados de material puro |

| Asegura Calentamiento Uniforme | Proporciona una distribución uniforme de la temperatura por radiación, reduciendo defectos |

| Ofrece Control Avanzado | Permite la programación precisa de la temperatura y el vacío para la repetibilidad |

| Soporta Ciclos Rápidos | Permite un calentamiento/enfriamiento rápido con enfriamiento por gas para el control microestructural |

¡Mejore su proceso de sinterización con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una excepcional investigación y desarrollo y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como hornos de vacío y atmósfera y sistemas CVD/PECVD, todos respaldados por una fuerte personalización profunda para satisfacer sus necesidades experimentales únicas. Logre una pureza, precisión y rendimiento superiores—contáctenos hoy para discutir cómo podemos mejorar sus resultados.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento