La sinterización reactiva de las aleaciones de Rutenio-Titanio (RuTi) depende de un entorno de alto vacío principalmente para contrarrestar la extrema volatilidad química del Titanio a altas temperaturas. Sin este vacío, el componente de Titanio se oxidaría y reaccionaría rápidamente con los gases atmosféricos, destruyendo la integridad de la aleación, mientras que los gases intersticiales atrapados impedirían físicamente que las partículas de polvo se fusionaran en un material sólido y denso.

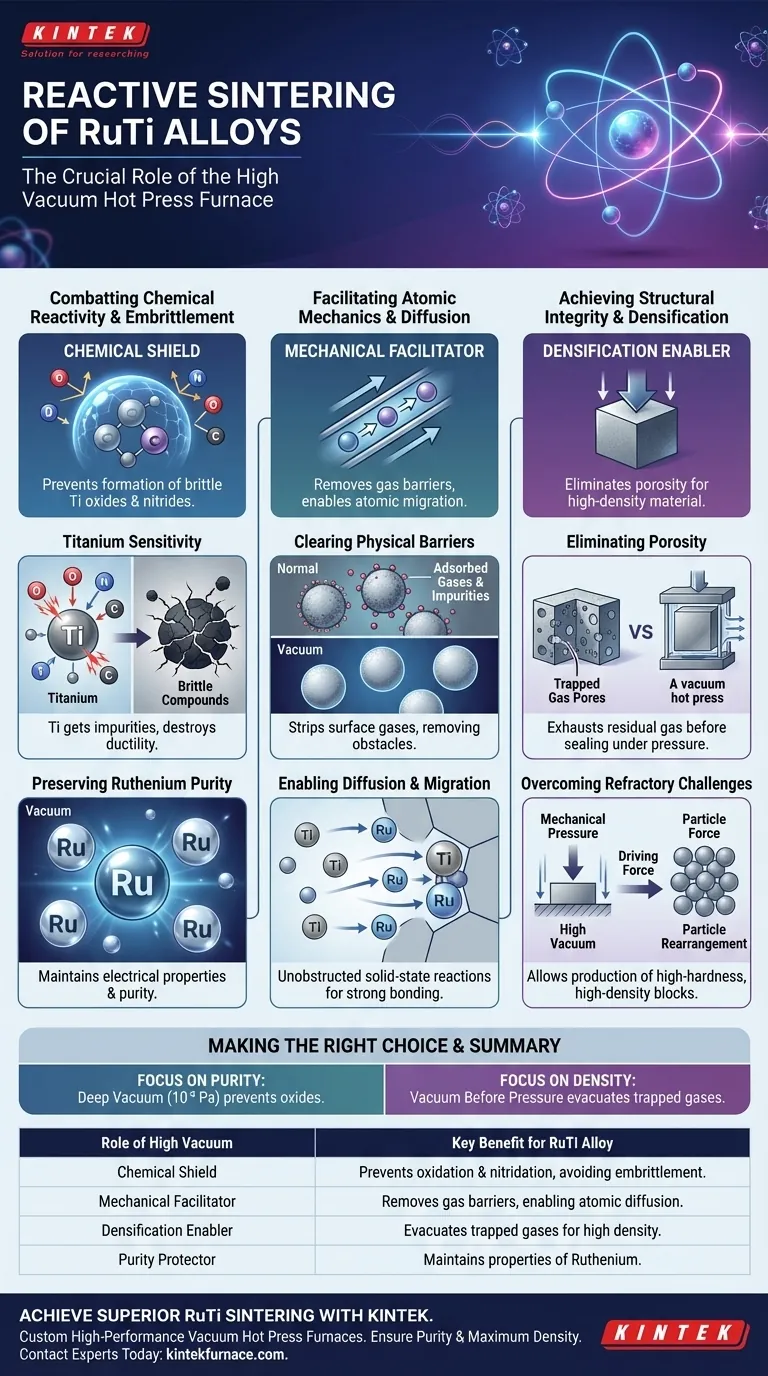

Idea Central El éxito en la sinterización de RuTi no se trata solo de aplicar calor; se trata de crear un entorno prístino donde la migración atómica pueda ocurrir sin interferencias. El alto vacío cumple un doble propósito: actúa como un escudo químico contra la fragilización causada por impurezas y como un facilitador mecánico que elimina las barreras de gas para garantizar una unión de grano de alta densidad.

Combatiendo la Reactividad Química

La Sensibilidad del Titanio

El Titanio (Ti) es el principal impulsor de la necesidad de alto vacío (por ejemplo, de $10^{-3}$ Pa a $5 \times 10^{-2}$ Pa). El Ti es un elemento extremadamente activo que actúa como un "captador" de impurezas a altas temperaturas.

Sin vacío, el Ti reacciona agresivamente con el Oxígeno, Nitrógeno y Carbono presentes en el aire. Esta reacción forma compuestos frágiles, como óxidos y nitruros, en lugar de los compuestos intermetálicos RuTi deseados.

Preservando la Pureza del Rutenio

Si bien el Titanio es el componente más sensible, el vacío también protege el Rutenio (Ru) metálico. Prevenir la oxidación del Ru es esencial para mantener las propiedades eléctricas y la pureza química de la aleación final.

Previniendo la Fragilización

La intrusión de elementos intersticiales como el Oxígeno y el Nitrógeno destruye la ductilidad de la aleación. Al aislar las materias primas de estos gases atmosféricos, el horno de vacío minimiza la contaminación. Esto asegura que el material final conserve las propiedades mecánicas necesarias, evitando la formación de inclusiones frágiles que conducen a fallas estructurales.

Facilitando la Mecánica Atómica

Eliminando Barreras Físicas

Antes de que comience la sinterización, las partículas de polvo a menudo tienen capas de gases adsorbidos e impurezas volátiles en sus superficies. Estas capas actúan como barreras físicas entre las partículas de Ru y Ti.

El entorno de alto vacío elimina eficazmente estos gases adsorbidos. Al "limpiar" la superficie de los polvos, el vacío elimina los obstáculos que de otro modo bloquearían el contacto atómico.

Permitiendo la Difusión y Migración

La sinterización se basa en que los átomos se muevan a través de los límites de las partículas para unirse (difusión atómica). Una vez que se eliminan los obstáculos gaseosos, la barrera para esta migración se reduce.

Esto permite reacciones de estado sólido sin obstáculos entre el Rutenio y el Titanio. El resultado es la generación pura de fases RuTi y una unión fuerte e integral en los límites de grano.

Logrando Integridad Estructural

Eliminando la Porosidad

Un desafío importante en la sinterización es la "densificación": convertir el polvo suelto en un bloque sólido. Si el gas permanece atrapado entre las partículas durante el calentamiento, crea poros cerrados, lo que resulta en un material similar a una esponja y de baja densidad.

El Prensado en Caliente al Vacío evacúa este gas residual antes de que el material se selle. Esto permite que la presión mecánica externa compacte completamente el material, aumentando la densidad final del bloque de aleación.

Superando Desafíos Refractarios

Las aleaciones de RuTi son refractarias (resistentes al calor) y difíciles de densificar mediante métodos convencionales. La combinación de alto vacío y presión mecánica crea la fuerza impulsora necesaria para superar la tensión superficial.

Esto promueve la reorganización de partículas y la deformación plástica, permitiendo la producción de bloques de alta dureza y alta densidad que serían imposibles de crear en un horno atmosférico.

Comprendiendo las Restricciones

Complejidad y Costo del Proceso

Si bien el alto vacío es necesario para la calidad, introduce una sobrecarga operativa significativa. Lograr y mantener niveles de vacío como $10^{-3}$ Pa requiere sistemas de bombeo sofisticados y una integridad de sellado inmaculada, lo que aumenta el costo de producción en comparación con los métodos de sinterización no reactiva.

El Riesgo de Volatilización

Existe un delicado equilibrio en la sinterización al vacío. Si bien el objetivo es eliminar las impurezas, un vacío excesivamente alto combinado con calor extremo teóricamente podría arriesgar la volatilización de componentes específicos de la aleación si no se controla con precisión. Sin embargo, para RuTi, la prioridad sigue siendo la eliminación agresiva del oxígeno para prevenir el fallo total del lote.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su proceso de sinterización, alinee sus parámetros operativos con sus objetivos de calidad específicos:

- Si su enfoque principal es la Pureza Química: Priorice el mantenimiento de un vacío profundo (en el rango de $10^{-3}$ Pa) durante toda la rampa de calentamiento para prevenir estrictamente la formación de óxidos y nitruros de titanio frágiles.

- Si su enfoque principal es la Densidad Mecánica: Asegúrese de que el vacío se establezca completamente *antes* de aplicar la presión mecánica máxima para garantizar que se evacúen todos los gases intersticiales, evitando la porosidad atrapada.

Resumen: El alto vacío en un horno de prensa en caliente no es simplemente una precaución; es el facilitador fundamental que permite que el Titanio reactivo se una al Rutenio en lugar de reaccionar con la atmósfera.

Tabla Resumen:

| Rol del Alto Vacío | Beneficio Clave para Aleación RuTi |

|---|---|

| Escudo Químico | Previene la oxidación y nitridación del Titanio, evitando la fragilización. |

| Facilitador Mecánico | Elimina barreras de gas, permitiendo la difusión atómica y una fuerte unión de grano. |

| Facilitador de Densificación | Evacúa gases atrapados para eliminar la porosidad bajo presión y lograr alta densidad. |

| Protector de Pureza | Mantiene las propiedades químicas y eléctricas del Rutenio. |

Logre una Sinterización Superior de Aleaciones RuTi con KINTEK

¿Tiene problemas con la oxidación, la porosidad o los resultados inconsistentes en su síntesis de materiales a alta temperatura? El entorno preciso de alto vacío es la clave del éxito.

Con el respaldo de I+D y fabricación de expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, incluidos hornos de prensa en caliente al vacío de alto rendimiento. Nuestros hornos de laboratorio de alta temperatura son todos personalizables para necesidades únicas como la sinterización reactiva de aleaciones sensibles.

Permítanos ayudarle a garantizar la pureza química y lograr la máxima densidad en sus materiales.

Contacte a nuestros expertos hoy mismo para discutir su aplicación específica y encontrar la solución de horno perfecta para su laboratorio.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Cuál es el papel de un horno de vacío en la síntesis en fase sólida de TiC/Cu? Domina la ingeniería de materiales de alta pureza

- ¿Qué papel juegan las placas calefactoras de alta potencia en los hornos de secado por contacto al vacío? Desbloquea la difusión térmica rápida

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento