En resumen, la deposición química de vapor por plasma de microondas (MPCVD) es un método líder para crear películas delgadas de diamante porque produce material excepcionalmente puro con un alto grado de control. Lo logra utilizando microondas para generar un plasma limpio, denso y estable sin los electrodos o filamentos contaminantes que se encuentran en otras técnicas, asegurando que el diamante resultante sea de la más alta calidad.

La ventaja principal del MPCVD es su capacidad para crear un plasma de alta energía que está físicamente aislado de cualquier hardware interno. Este diseño sin electrodos es clave para prevenir la contaminación, lo que resulta en películas de diamante con una pureza e integridad estructural sin precedentes.

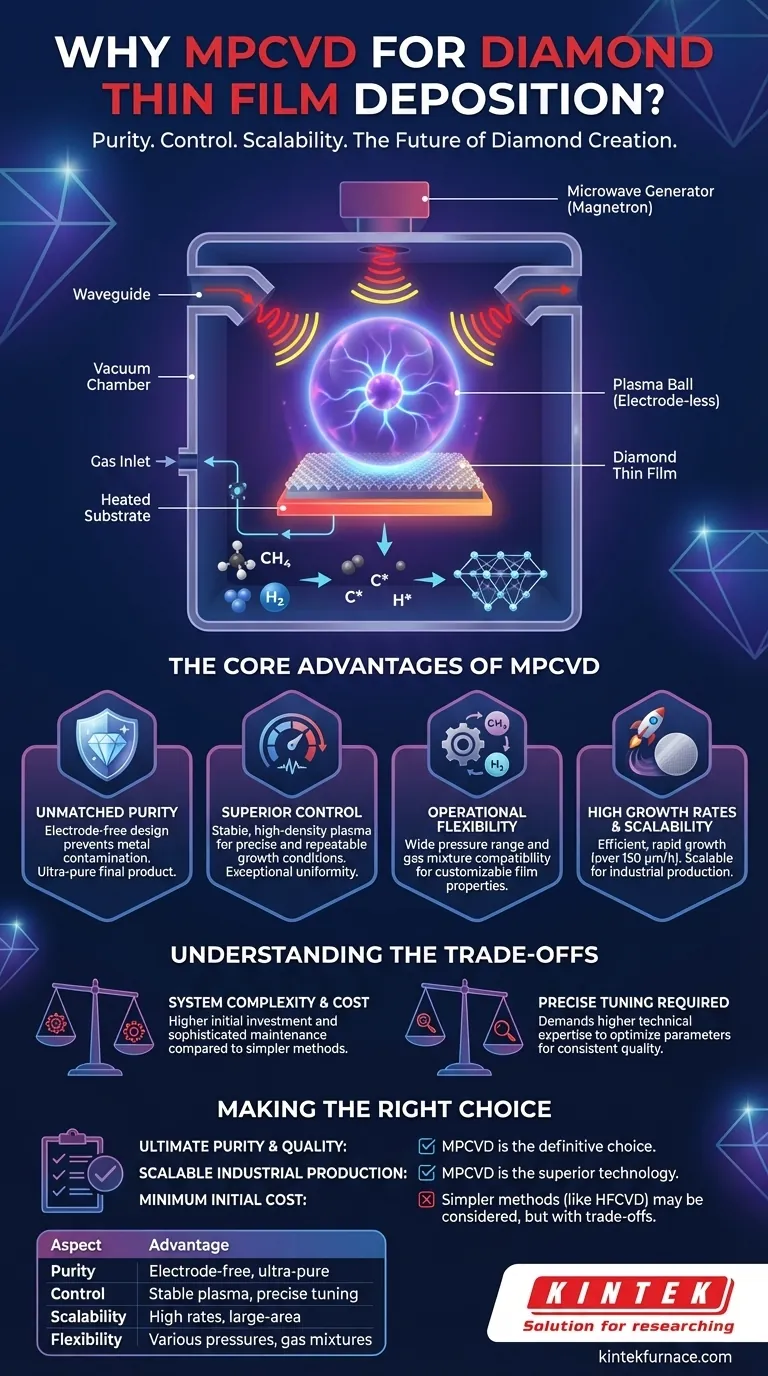

El principio fundamental: cómo funciona el MPCVD

Para entender por qué el MPCVD es tan efectivo, primero debemos comprender su mecanismo fundamental. El proceso es una aplicación sofisticada de la física del plasma a la ciencia de los materiales.

Generación de plasma con microondas

Un sistema MPCVD utiliza un magnetrón, el mismo componente que se encuentra en un horno de microondas, para generar microondas de alta potencia. Estas se canalizan a una cámara de vacío que contiene un sustrato y una mezcla de gases, típicamente una pequeña cantidad de metano en una gran cantidad de hidrógeno.

La intensa energía de las microondas excita el gas, despojando a los electrones de sus átomos y creando una bola brillante de plasma.

Descomposición de gases para la deposición

Dentro de este plasma, el campo electromagnético oscilante hace que los electrones colisionen violentamente con las moléculas de gas. Este proceso descompone eficientemente los gases precursores (metano e hidrógeno) en especies altamente reactivas, incluyendo radicales de carbono e hidrógeno atómico.

El hidrógeno atómico juega un papel crucial al grabar selectivamente cualquier carbono no diamantino (grafito) que intente formarse, asegurando que crezca una estructura de diamante pura.

Formación de la película de diamante

Los radicales de carbono deseados luego aterrizan en un sustrato calentado colocado dentro de la cámara. Bajo una temperatura y presión controladas con precisión, estos radicales se unen, organizándose en la fuerte red tetraédrica de un cristal de diamante. Este proceso continúa capa por capa, formando una película de diamante de alta calidad.

Ventajas clave sobre otros métodos

El enfoque único del MPCVD proporciona varias ventajas distintas que lo diferencian de métodos más antiguos como el CVD de filamento caliente (HFCVD) o el CVD de chorro de arco de CC.

Pureza inigualable: la ventaja sin electrodos

La ventaja más significativa es la evitación de la contaminación. Métodos como el HFCVD utilizan un filamento de tungsteno caliente dentro de la cámara, que puede degradarse e introducir impurezas metálicas en la película de diamante. El MPCVD no tiene electrodos ni filamentos internos.

Debido a que el plasma se genera y contiene mediante un campo electromagnético, no toca las paredes de la cámara, lo que previene aún más la contaminación y garantiza un producto final ultrapuro.

Control y estabilidad superiores del plasma

El MPCVD genera un plasma de alta densidad, gran área y muy estable. Esta estabilidad permite un control preciso y repetible sobre las condiciones de crecimiento.

El resultado es una uniformidad excepcional en todo el sustrato, lo cual es fundamental para aplicaciones industriales donde se requieren propiedades de material consistentes en obleas grandes.

Flexibilidad operativa

El método opera eficazmente en un amplio rango de presiones y es compatible con varias mezclas de gases. Esta flexibilidad permite a los investigadores e ingenieros ajustar las propiedades de la película, como el tamaño de grano, el estrés y las características eléctricas, para aplicaciones específicas.

Altas tasas de crecimiento y escalabilidad

Los sistemas MPCVD modernos pueden lograr tasas de crecimiento muy altas, a veces superando los 150 micrómetros por hora. Esta eficiencia, combinada con la capacidad de producir películas de gran área, hace que el proceso sea altamente escalable tanto para la investigación de laboratorio como para la producción industrial de alto volumen.

Comprensión de las compensaciones

Si bien el MPCVD es potente, es esencial reconocer sus complejidades asociadas. Ninguna tecnología está exenta de compensaciones.

Complejidad del sistema y costo inicial

Un reactor MPCVD es una pieza de equipo compleja. Requiere un generador de microondas, guías de onda, un sistema de vacío, controladores precisos de flujo de gas y sistemas de monitoreo de temperatura como pirómetros ópticos.

Esta complejidad generalmente se traduce en una inversión inicial más alta y un mantenimiento más sofisticado en comparación con sistemas más simples como el HFCVD.

La necesidad de un ajuste preciso

Lograr un plasma óptimo y estable requiere una ingeniería y un ajuste cuidadosos de la cavidad de microondas y la entrega de potencia. Factores como la geometría de la cámara, la presión y la composición del gas deben estar perfectamente equilibrados.

Esto significa que operar un sistema MPCVD de manera efectiva requiere un mayor nivel de experiencia técnica para establecer los parámetros específicos para un crecimiento consistente y de alta calidad.

Tomar la decisión correcta para su objetivo

En última instancia, la elección del método de deposición depende de su objetivo principal. Comprender las fortalezas del MPCVD le permite alinear la tecnología con las necesidades de su proyecto.

- Si su enfoque principal es la máxima pureza y calidad de la película: El MPCVD es la elección definitiva debido a su entorno de plasma altamente controlado y libre de contaminación.

- Si su enfoque principal es la producción industrial escalable: Las altas tasas de crecimiento, la uniformidad en grandes áreas y la repetibilidad del MPCVD lo convierten en la tecnología superior para la fabricación.

- Si su enfoque principal es minimizar el costo de capital inicial para experimentos básicos: Se puede considerar un método más simple como el HFCVD, pero debe estar preparado para aceptar la compensación inherente en la posible contaminación de la película y el control del proceso.

Al aprovechar la energía limpia para crear un entorno de crecimiento prístino, el MPCVD impulsa la creación de materiales de diamante de próxima generación.

Tabla resumen:

| Aspecto | Ventaja |

|---|---|

| Pureza | El diseño sin electrodos previene la contaminación, asegurando películas de diamante ultrapuras. |

| Control | El plasma estable permite un ajuste preciso de las condiciones de crecimiento para películas uniformes y de alta calidad. |

| Escalabilidad | Las altas tasas de crecimiento y la deposición en grandes áreas apoyan la producción industrial eficiente. |

| Flexibilidad | Opera en varias presiones y mezclas de gases para propiedades de película personalizables. |

¡Desbloquee el potencial del MPCVD para sus necesidades de laboratorio o industriales! KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus requisitos experimentales únicos, entregando películas de diamante de alta pureza con mayor eficiencia y escalabilidad. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden elevar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Cuál es el papel del dopaje con gas inerte en el método MPCVD? Acelerar el crecimiento de diamantes monocristalinos

- ¿Cuál es el principio básico de funcionamiento de un sistema de deposición química de vapor por plasma de microondas? Desbloquee el crecimiento de materiales de alta pureza

- ¿Por qué es importante el mantenimiento de las tuberías de gas en los equipos MPCVD? Garantizar la pureza y la seguridad en el crecimiento de cristales

- ¿Quién debe realizar el mantenimiento del equipo MPCVD? Confíe en expertos certificados para la seguridad y la precisión

- ¿Cómo se clasifica la CVD según las características físicas del vapor? Explore los métodos AACVD y DLICVD