En esencia, un punto de fusión alto es deseable para un elemento calefactor cerámico porque determina directamente la temperatura máxima de funcionamiento del elemento. Esto le permite generar calor intenso de manera segura y eficiente sin derretirse, lo que causaría una falla catastrófica.

El propósito fundamental de un elemento calefactor es alcanzar temperaturas extremadamente altas sin destruirse. Un punto de fusión alto proporciona el margen de seguridad esencial, asegurando que el elemento permanezca físicamente estable y funcional muy por encima de su temperatura de funcionamiento requerida.

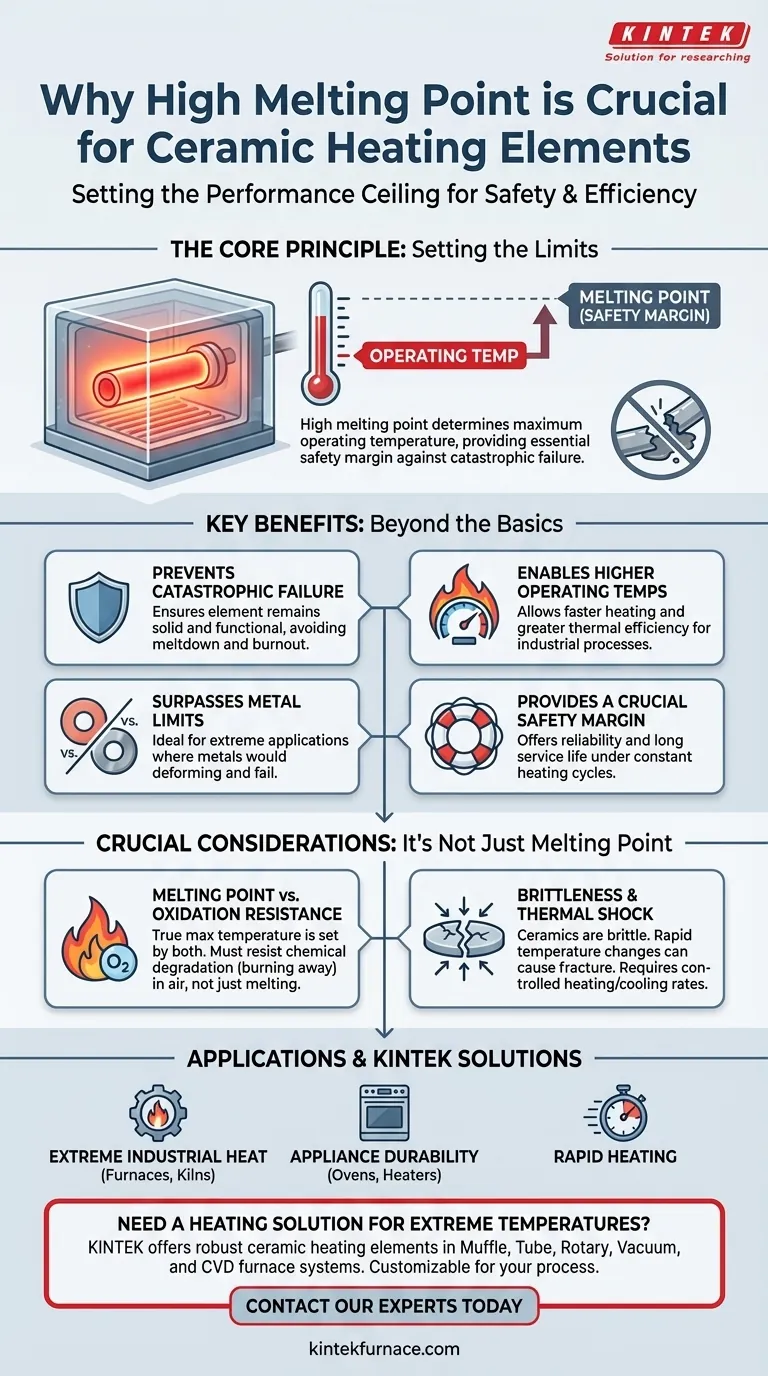

El Principio Fundamental: Establecer el Límite de Rendimiento

El punto de fusión de un material es un límite físico fundamental. Para un componente diseñado específicamente para generar calor, este límite es el factor más crítico que define su rendimiento y confiabilidad.

Prevención de Fallas Catastróficas

El modo de falla más común para cualquier elemento calefactor es el "quemado", que ocurre cuando alcanza una temperatura que compromete su integridad estructural.

Un punto de fusión alto asegura que la cerámica permanezca como un sólido estable, incluso cuando brilla al rojo vivo. Esto evita que el elemento se deforme, se licúe y, en última instancia, rompa el circuito eléctrico.

Permite Temperaturas de Funcionamiento Más Altas

La principal ventaja de una temperatura de funcionamiento alta es la eficiencia. Cuanto más caliente pueda estar un elemento, más energía térmica podrá irradiar y conducir a su entorno.

Esto permite que dispositivos como hornos industriales, hornos de cerámica y hornos de alto rendimiento alcancen sus temperaturas objetivo de manera rápida y efectiva.

La Clara Ventaja Sobre los Metales

Si bien muchos metales son excelentes conductores, sus puntos de fusión relativamente bajos crean un límite de rendimiento que las cerámicas superan fácilmente.

Es por eso que las cerámicas son el material de elección para las aplicaciones de más alta temperatura y más exigentes, donde los elementos metálicos simplemente se derretirían y fallarían.

Comprender las Consideraciones Clave

Un punto de fusión alto es la característica más importante, pero no funciona de forma aislada. Otras propiedades del material son críticas para el rendimiento en el mundo real.

Punto de Fusión vs. Resistencia a la Oxidación

La temperatura máxima de funcionamiento real está determinada por dos factores: el punto de fusión y la resistencia a la oxidación del material.

En presencia de aire, algunos materiales pueden degradarse químicamente o "quemarse" a temperaturas muy por debajo de su punto de fusión. Un elemento cerámico superior debe resistir tanto el calor como el ataque químico.

Fragilidad y Choque Térmico

La principal desventaja de la resistencia a temperaturas extremas de las cerámicas es su fragilidad. A diferencia de los metales que se doblan, las cerámicas pueden agrietarse.

Los ingenieros deben diseñar sistemas que calienten y enfríen a velocidades controladas para evitar el choque térmico, donde los cambios rápidos de temperatura pueden hacer que el elemento se fracture.

Cómo Aplicar Esto a Su Aplicación

Elegir el elemento adecuado requiere hacer coincidir sus propiedades de material con las demandas de la tarea.

- Si su enfoque principal es el calor industrial extremo (hornos, hornos de cerámica): Un punto de fusión alto es el punto de partida innegociable tanto para el rendimiento operativo como para la seguridad.

- Si su enfoque principal es la durabilidad de los electrodomésticos (hornos, calentadores de agua): Un punto de fusión alto proporciona un margen de seguridad crucial y garantiza una larga vida útil bajo ciclos constantes de calentamiento y enfriamiento.

- Si su enfoque principal es el calentamiento rápido: Seleccione un elemento que no solo pueda alcanzar rápidamente una alta temperatura, sino que también esté diseñado para resistir el choque térmico de hacerlo.

En última instancia, un punto de fusión alto es la propiedad fundamental que permite que un elemento calefactor cerámico cumpla su propósito principal de manera segura y confiable.

Tabla Resumen:

| Beneficio Clave | Por qué Importa |

|---|---|

| Previene Fallas Catastróficas | Asegura que el elemento permanezca sólido y funcional, evitando el derretimiento. |

| Permite Temperaturas de Funcionamiento Más Altas | Permite un calentamiento más rápido y una mayor eficiencia térmica. |

| Proporciona un Margen de Seguridad Crucial | Ofrece confiabilidad y una larga vida útil bajo calor intenso. |

| Supera los Límites de los Elementos Metálicos | Ideal para aplicaciones extremas donde los metales fallarían. |

¿Necesita una solución de calefacción que pueda manejar temperaturas extremas?

Con el respaldo de I+D y fabricación expertos, KINTEK ofrece sistemas de hornos de mufla, tubulares, rotatorios, de vacío y CVD, todos con robustos elementos calefactores cerámicos diseñados para el rendimiento y la durabilidad a altas temperaturas. Nuestros hornos de laboratorio de alta temperatura son personalizables para satisfacer sus requisitos de proceso únicos.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones de calefacción de alto rendimiento pueden mejorar la seguridad y la eficiencia de su aplicación.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil