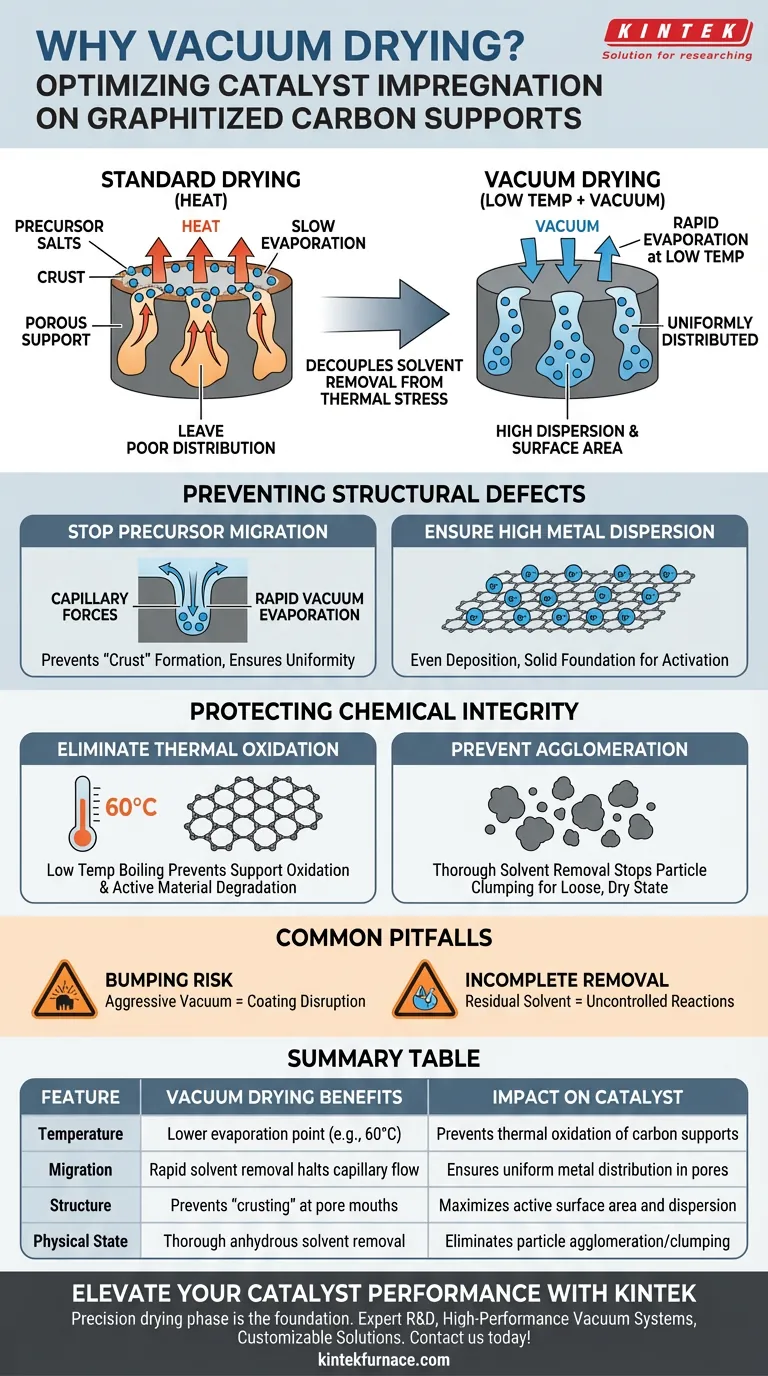

La principal utilidad de un sistema de secado al vacío es desacoplar la eliminación del disolvente del estrés térmico elevado, lo que permite preservar una estructura catalítica uniforme. Se utiliza para evaporar disolventes a bajas temperaturas, lo que evita que las sales precursoras disueltas (como el níquel y el cobre) migren de manera desigual a la superficie exterior del soporte poroso durante la fase de secado.

La idea central El secado estándar se basa en el calor, que a menudo arrastra los metales activos a la superficie del material a medida que el disolvente se evapora, lo que conduce a una mala distribución. El secado al vacío evita esto al reducir la presión para eliminar la humedad y los disolventes rápidamente a bajas temperaturas, fijando los ingredientes activos en lo profundo de los poros y asegurando una alta dispersión.

Prevención de defectos estructurales mediante el secado "dinámico"

El proceso de secado al vacío no se trata simplemente de eliminar el líquido; es un mecanismo de control estructural. Al utilizar el tratamiento dinámico al vacío, ejerce un control preciso sobre cómo los componentes activos se depositan en el soporte.

Detener la migración del precursor

Cuando un soporte catalítico impregnado con una solución precursora se seca, las fuerzas capilares tienden a arrastrar el líquido, y las sales disueltas, hacia la boca de los poros.

Si no se controla, esto da como resultado una "costra" de metal activo en el exterior y muy poco en el interior. El secado al vacío acelera la evaporación tan rápidamente que esta migración se detiene, asegurando que las sales permanezcan distribuidas uniformemente en toda la estructura porosa.

Garantizar una alta dispersión de metales

Para catalizadores que contienen metales como níquel o cobre, el rendimiento está dictado por el área superficial y la dispersión.

El tratamiento al vacío asegura que estos iones se depositen de manera uniforme en la superficie del carbono grafítico. Esto establece una base estructural sólida, que es fundamental para el éxito de los pasos posteriores de descomposición y reducción a alta temperatura.

Protección de la integridad química del soporte

Los soportes de carbono grafítico y los precursores complejos a menudo son sensibles a las duras condiciones que se encuentran en los hornos de convección estándar. El secado al vacío mitiga estos riesgos ambientales.

Eliminación de la oxidación térmica

El secado estándar requiere temperaturas más altas para eliminar eficazmente los disolventes, lo que introduce el riesgo de oxidar el soporte de carbono o los grupos funcionales activos.

Al reducir la presión ambiental, los sistemas de vacío permiten que los disolventes (como el etanol o el alcohol isopropílico) hiervan a temperaturas mucho más bajas, a menudo alrededor de 60 °C. Esto preserva la naturaleza química del soporte y evita que los materiales activos se degraden antes de que se activen.

Prevención de la aglomeración

Los disolventes residuales pueden actuar como puentes que unen las partículas, lo que lleva a la aglomeración (aglutinación).

Los hornos de vacío eliminan el etanol anhidro y otros disolventes de manera exhaustiva. Esto asegura que las materias primas permanezcan en un estado físico suelto y seco, evitando que los precursores se fusionen y asegurando que estén listos para la pirólisis o ciclación a alta temperatura.

Errores comunes a evitar

Si bien el secado al vacío es superior para la consistencia de la impregnación, requiere un control cuidadoso de los parámetros para ser efectivo.

El riesgo de "bumping"

Si el vacío se aplica de manera demasiado agresiva sin regulación de temperatura, el disolvente puede hervir violentamente. Esto puede alterar físicamente el recubrimiento o la estructura que intenta preservar, en lugar de asentarlo suavemente.

Eliminación incompleta del disolvente

Confiar únicamente en el vacío sin un calor suave (por ejemplo, 60 °C) puede dejar disolvente residual atrapado en microporos profundos. Este residuo puede causar reacciones incontroladas u oxidación durante las etapas posteriores del horno a alta temperatura, comprometiendo el catalizador final.

Tomar la decisión correcta para su objetivo

La decisión de utilizar el secado al vacío en lugar del secado estándar debe basarse en la sensibilidad específica de sus materiales precursores y de soporte.

- Si su principal objetivo es maximizar el área superficial activa: Utilice el secado al vacío para fijar las sales precursoras en su lugar, evitando que migren a la superficie y se aglomeren.

- Si su principal objetivo es proteger los soportes de carbono: Utilice el secado al vacío para reducir la temperatura de evaporación, asegurando que el carbono grafítico o los grupos funcionales no sufran oxidación térmica.

- Si su principal objetivo es la preparación previa a la pirólisis: Utilice el secado al vacío para asegurar que el material esté físicamente suelto y completamente libre de disolventes que puedan interferir con la descomposición a alta temperatura.

El secado al vacío transforma la etapa de secado de un tiempo de espera pasivo a un proceso activo de ingeniería estructural.

Tabla resumen:

| Característica | Beneficios del secado al vacío | Impacto en el catalizador |

|---|---|---|

| Temperatura | Punto de evaporación más bajo (por ejemplo, 60 °C) | Previene la oxidación térmica de los soportes de carbono |

| Migración | La rápida eliminación del disolvente detiene el flujo capilar | Asegura una distribución uniforme del metal en los poros |

| Estructura | Previene la "formación de costras" en las bocas de los poros | Maximiza el área superficial activa y la dispersión |

| Estado físico | Eliminación completa del disolvente anhidro | Elimina la aglomeración/aglutinación de partículas |

Mejore el rendimiento de su catalizador con KINTEK

La precisión en la fase de secado es la base de los catalizadores de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de secado al vacío de alto rendimiento y una gama completa de equipos de laboratorio, incluidos sistemas de mufla, de tubo, rotatorios, de vacío y de CVD. Ya sea que esté trabajando con carbono grafítico sensible o sales precursoras complejas, nuestras soluciones personalizables garantizan que sus materiales mantengan su integridad química y uniformidad estructural.

¿Listo para optimizar los procesos a alta temperatura de su laboratorio? Contáctenos hoy para hablar con nuestros especialistas sobre sus necesidades de investigación únicas.

Guía Visual

Referencias

- Suzan E. Schoemaker, Petra E. de Jongh. Balancing act: influence of Cu content in NiCu/C catalysts for methane decomposition. DOI: 10.1039/d4ma00138a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

La gente también pregunta

- ¿Qué papel juega un horno de recocido al vacío en la síntesis de Cebollas de Carbono? Lograr una transformación precisa de nano-fase

- ¿Cómo convierte un horno de vacío a alta temperatura la PDA en caparazones de carbono dopados con nitrógeno? Domina el control de la carbonización

- ¿Qué es la sinterización en atmósfera de vacío? Logre la máxima pureza para piezas de alto rendimiento

- ¿Qué procesos pueden realizar los hornos de vacío? Desbloquee el procesamiento térmico de alta pureza para materiales superiores

- ¿Qué papel juega un horno de zona flotante en el crecimiento de superconductores de alta pureza? Logre la excelencia sin crisol

- ¿Qué condiciones críticas proporciona un horno de sinterización al vacío para los carburos cementados? Garantizando la máxima densidad del material

- ¿Qué tan eficientes energéticamente son los hornos de recocido al vacío? Ahorre un 20-30% en costos de energía con calefacción avanzada.

- ¿Cuál es la desventaja del horno de grafito? Compromisos clave para el análisis de ultratrazas