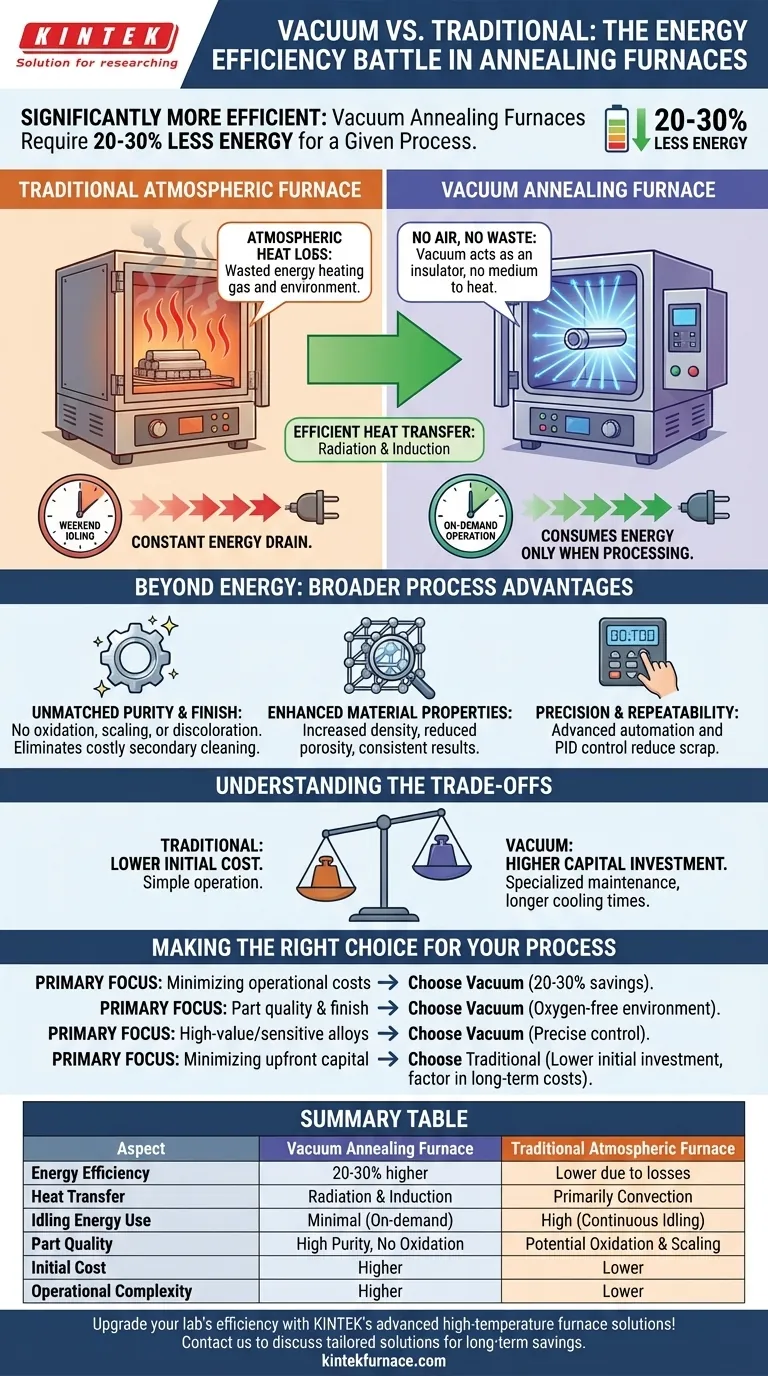

En una comparación directa, los hornos de recocido al vacío son significativamente más eficientes energéticamente que sus homólogos atmosféricos tradicionales. Normalmente requieren un 20-30% menos de energía para un proceso determinado, un ahorro que se deriva directamente de su diseño fundamental y de la física de la calefacción en un entorno de casi vacío. Esta eficiencia reduce los costos operativos y el impacto ambiental general del proceso de tratamiento térmico.

La eficiencia energética de un horno de vacío no es solo una mejora menor; es el resultado de un enfoque fundamentalmente diferente para la calefacción. Al eliminar el aire, se elimina la necesidad de calentar una atmósfera masiva y térmicamente ineficiente, lo que permite aplicar la energía con mayor precisión y con mucho menos desperdicio.

Los mecanismos centrales de la eficiencia del horno de vacío

Para comprender el ahorro de energía, debemos observar cómo maneja el calor cada tipo de horno. Las diferencias son marcadas y tienen consecuencias significativas para el consumo de energía.

Eliminación de la pérdida de calor atmosférico

Un horno atmosférico tradicional es esencialmente una caja caliente llena de aire o un gas protector. Se desperdicia una cantidad sustancial de energía simplemente calentando este gas, que luego transfiere ese calor a las piezas por convección.

Un horno de vacío, por el contrario, elimina casi todo el aire. Sin una atmósfera que calentar, la energía no se desperdicia en un medio intermedio. El vacío en sí mismo actúa como un aislante excepcional, reduciendo drásticamente la pérdida de calor hacia las paredes del horno y el entorno circundante.

Métodos superiores de transferencia de calor

En el vacío, el principal método de transferencia de calor es la radiación. A las altas temperaturas comunes en el recocido, esta es una forma muy eficiente y directa de calentar la carga de trabajo.

Además, muchos hornos de vacío modernos utilizan calefacción por inducción. Este método utiliza campos electromagnéticos para generar calor directamente dentro del propio material. Esto es excepcionalmente eficiente, ya que omite los elementos calefactores externos y las pérdidas de energía asociadas por completo.

Operación bajo demanda frente a ralentí continuo

Esta es una de las fuentes de ahorro de energía más significativas, aunque a menudo se pasa por alto. Muchos hornos de atmósfera tradicionales deben mantenerse a temperatura de funcionamiento o cerca de ella continuamente, incluso durante los fines de semana, para proteger sus revestimientos refractarios y evitar largos retrasos en el calentamiento. Este "ralentí de fin de semana" representa un drenaje de energía masivo y constante.

Los hornos de vacío no tienen esta limitación. Se pueden calentar para un ciclo y enfriar después, consumiendo energía significativa solo cuando están procesando piezas activamente.

Más allá de la energía: las ventajas del proceso más amplias

Los beneficios de un entorno de vacío se extienden mucho más allá de las facturas de servicios públicos más bajas. Las mismas características que impulsan la eficiencia también producen un producto de mayor calidad.

Pureza y acabado inigualables

Al eliminar el oxígeno, los hornos de vacío previenen completamente la oxidación, la formación de cascarilla y la decoloración. Las piezas salen del horno limpias, brillantes y con su acabado superficial original intacto.

Esto a menudo elimina la necesidad de operaciones secundarias costosas y energéticamente intensivas, como el chorreado de arena, el decapado químico o el rectificado, lo que ahorra tiempo y recursos.

Propiedades de los materiales mejoradas

El entorno limpio y libre de contaminantes y el control preciso de la temperatura de un horno de vacío conducen a resultados metalúrgicos superiores. Esto incluye mayor densidad del material, menor porosidad y logro más consistente de las propiedades deseadas, como dureza, resistencia y ductilidad.

Precisión y repetibilidad

La automatización avanzada y los sistemas de control de temperatura PID (Proporcional-Integral-Derivativo) otorgan a los hornos de vacío una precisión excepcional. Esto asegura que cada pieza en cada lote reciba exactamente el mismo ciclo térmico, reduciendo las tasas de chatarra y eliminando la energía desperdiciada asociada con el reprocesamiento de lotes fallidos.

Comprensión de las compensaciones

Si bien la tecnología de vacío es muy eficiente, no es la opción predeterminada para todas las aplicaciones. Una evaluación equilibrada requiere reconocer sus posibles desventajas.

Mayor inversión inicial de capital

Los hornos de vacío son sistemas más complejos que incorporan bombas de vacío, controles avanzados y construcción especializada de la cámara. Esto generalmente resulta en un precio de compra inicial más alto en comparación con un horno atmosférico más simple de tamaño similar.

Consideraciones sobre el tiempo de ciclo

Si bien el calentamiento puede ser muy rápido, el enfriamiento en el vacío puede ser lento sin asistencia. Para las aplicaciones que requieren un enfriamiento rápido, los hornos deben estar equipados con un sistema de enfriamiento por gas, lo que aumenta el costo y la complejidad. Esto puede afectar el rendimiento general si no se planifica.

Complejidad de mantenimiento y operación

El sistema de vacío, incluidas las bombas, los sellos y la instrumentación, requiere un mantenimiento especializado para garantizar el rendimiento y la fiabilidad. Es posible que los operadores también necesiten más capacitación para gestionar las variables del proceso en comparación con un horno atmosférico básico.

Tomar la decisión correcta para su proceso

Su solución ideal depende de una comprensión clara de sus prioridades operativas, equilibrando el costo inicial con el rendimiento a largo plazo y la calidad de la pieza.

- Si su principal prioridad es minimizar los costos operativos: El ahorro de energía del 20 al 30% y la eliminación completa del consumo de energía en ralentí hacen que los hornos de vacío sean una opción financiera convincente a largo plazo.

- Si su principal prioridad es la calidad y el acabado de la pieza: El ambiente libre de oxígeno de un horno de vacío es incomparable, ya que elimina la oxidación y a menudo reduce la necesidad de operaciones de limpieza secundarias.

- Si su principal prioridad es procesar aleaciones sensibles o de alto valor: El control preciso y el entorno de alta pureza de la tecnología de vacío son esenciales para lograr propiedades del material consistentes y de alto rendimiento.

- Si su principal prioridad es minimizar el gasto de capital inicial: Un horno atmosférico tradicional puede ofrecer una inversión inicial menor, pero debe tener en cuenta cuidadosamente los costos continuos más altos de energía, mano de obra y un posible posprocesamiento.

En última instancia, elegir un horno de vacío es una inversión en eficiencia de procesos, calidad de piezas superior y ahorros operativos sostenibles a largo plazo.

Tabla de resumen:

| Aspecto | Horno de recocido al vacío | Horno atmosférico tradicional |

|---|---|---|

| Eficiencia energética | 20-30% más alta | Menor debido a las pérdidas de calentamiento atmosférico |

| Método de transferencia de calor | Radiación y calentamiento por inducción | Principalmente convección |

| Uso de energía en ralentí | Mínimo (operación bajo demanda) | Alto (a menudo ralentí continuo) |

| Calidad de la pieza | Alta pureza, sin oxidación | Posible oxidación y formación de cascarilla |

| Costo inicial | Mayor | Menor |

| Complejidad operativa | Mayor (requiere mantenimiento especializado) | Menor |

¡Mejore la eficiencia de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Al aprovechar nuestra excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de recocido al vacío fiables que reducen el consumo de energía en un 20-30%, disminuyen los costos operativos y garantizan una calidad superior de las piezas. Nuestra línea de productos —que incluye hornos de crisol, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD— está respaldada por una sólida personalización profunda para satisfacer sus necesidades experimentales únicas. No permita que la ineficiencia lo detenga: contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden transformar sus procesos de tratamiento térmico y brindarle ahorros a largo plazo.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases