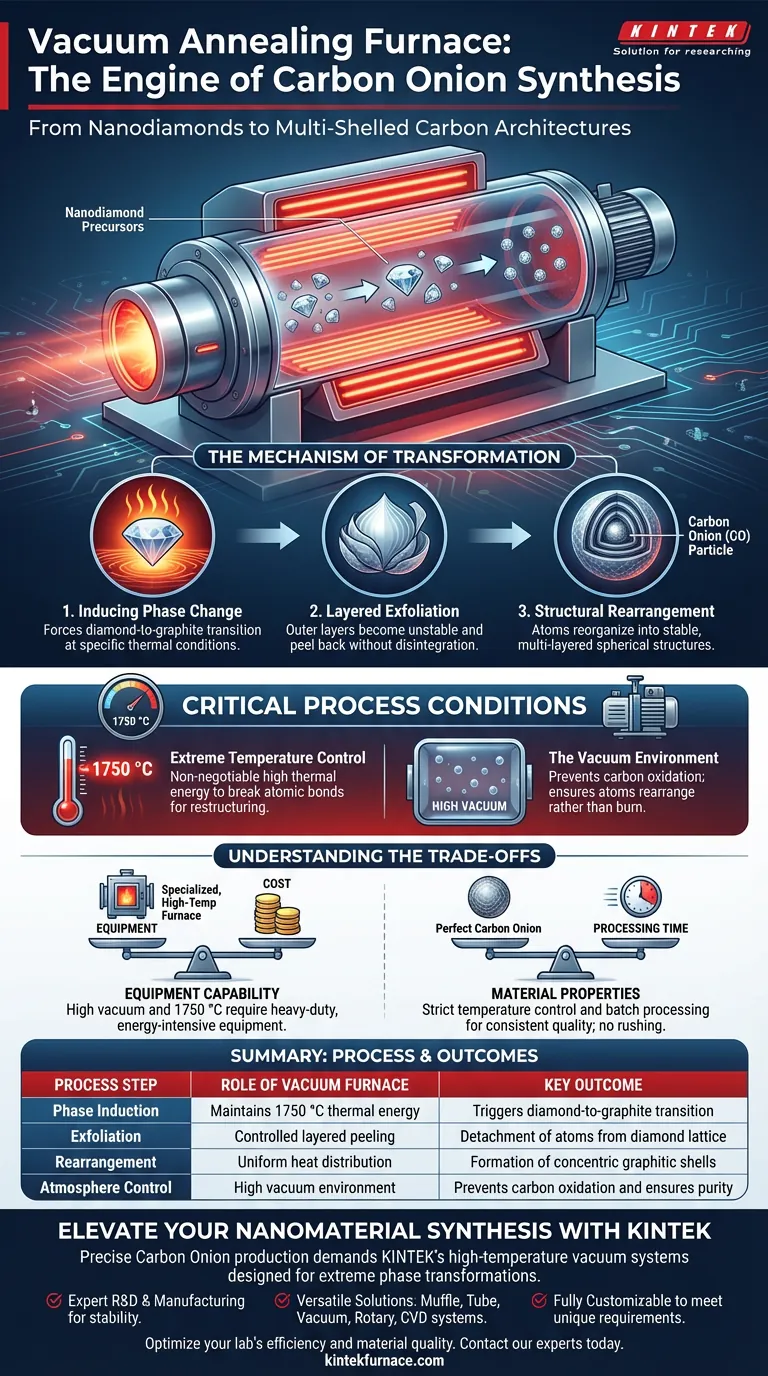

El horno de recocido al vacío sirve como el recipiente de reacción crítico para transformar los nanodiamantes en estructuras de Cebolla de Carbono (CO). Al mantener un entorno de vacío estrictamente controlado a temperaturas extremas de 1750 °C, el horno impulsa una transformación de fase que exfolia las capas de las partículas y las reorganiza en formaciones de carbono esféricas y de múltiples capas.

Conclusión principal Mientras que el recocido estándar se usa a menudo para ablandar metales, en la síntesis de Cebollas de Carbono, el horno actúa como un reactor de fase de alta precisión. Facilita la reorganización atómica de los nanodiamantes en capas grafíticas concéntricas, desbloqueando propiedades únicas como alta dureza combinada con una lubricidad excepcional.

El Mecanismo de Transformación

Inducción del Cambio de Fase

El papel principal del horno es forzar una transformación de fase.

Toma precursores de nanodiamantes en bruto y los somete a condiciones térmicas específicas. Este entorno hace que las capas externas de la estructura del diamante se vuelvan inestables y cambien.

Exfoliación por Capas

Bajo estas condiciones precisas, las partículas sufren una exfoliación por capas.

La estructura atómica esencialmente se "despega". El calor controlado del horno permite que estos átomos se desprendan de su rígida red de diamante sin desintegrar el material por completo.

Reordenamiento Estructural

Una vez exfoliados, los átomos de carbono requieren un entorno estable para asentarse en una nueva forma.

El horno facilita el reordenamiento de estas partículas en esferas concéntricas. Esto da como resultado la estructura multicapa "similar a una cebolla" que define las partículas de Cebolla de Carbono.

Condiciones Críticas del Proceso

Control de Temperatura Extrema

La síntesis requiere temperaturas significativamente más altas que los tratamientos metálicos estándar.

El horno debe mantener una temperatura estable de 1750 °C. Esta alta energía térmica es indispensable para romper los enlaces atómicos específicos en los nanodiamantes y permitir la reestructuración.

El Entorno de Vacío

Realizar este proceso en vacío es esencial para la pureza.

Si bien el horno proporciona un calentamiento uniforme, una característica general del equipo de recocido, el vacío previene la oxidación. A 1750 °C, el carbono se quemaría instantáneamente en presencia de oxígeno; el vacío asegura que los átomos de carbono se reorganicen en lugar de reaccionar.

Comprendiendo las Compensaciones

Capacidad del Equipo vs. Costo

Alcanzar los 1750 °C en alto vacío requiere equipo especializado y de alta resistencia.

Los hornos de recocido estándar utilizados para metales (que a menudo operan a temperaturas más bajas para aliviar tensiones) son insuficientes. Esto hace que la síntesis de Cebollas de Carbono sea un proceso intensivo en energía y dependiente del equipo.

Propiedades del Material vs. Tiempo de Procesamiento

El proceso utiliza un estricto programa de control de temperatura.

Esto implica un cronograma de procesamiento por lotes. No se pueden apresurar los ciclos de calentamiento o enfriamiento sin arriesgarse a un choque térmico o a una transformación de fase incompleta, lo que puede provocar tamaños de partícula inconsistentes o defectos estructurales.

Tomando la Decisión Correcta para su Objetivo

Recomendaciones Específicas para la Aplicación

Las propiedades de su material final de Cebolla de Carbono dependen en gran medida de la precisión de las operaciones de su horno.

- Si su enfoque principal es la Lubricación: Asegúrese de que su programa de horno priorice un tiempo de mantenimiento largo y estable a la temperatura máxima para garantizar capas esféricas y multicapa perfectas que rueden fácilmente.

- Si su enfoque principal es la Dureza: Concéntrese en el control de la velocidad de enfriamiento para fijar la integridad estructural de las capas de carbono recién formadas sin reintroducir tensiones.

El horno de recocido al vacío no es solo un calentador; es el instrumento preciso que dicta la integridad estructural y el rendimiento del nanomaterial final de Cebolla de Carbono.

Tabla Resumen:

| Paso del Proceso | Papel del Horno de Vacío | Resultado Clave |

|---|---|---|

| Inducción de Fase | Mantiene energía térmica de 1750 °C | Desencadena la transición de diamante a grafito |

| Exfoliación | Desprendimiento controlado por capas | Separación de átomos de la red de diamante |

| Reordenamiento | Distribución uniforme del calor | Formación de capas grafíticas concéntricas |

| Control de Atmósfera | Entorno de alto vacío | Previene la oxidación del carbono y asegura la pureza |

Mejore la Síntesis de sus Nanomateriales con KINTEK

La producción precisa de Cebollas de Carbono exige equipos que puedan soportar entornos extremos de 1750 °C sin comprometer la integridad estructural. KINTEK proporciona sistemas de vacío de alta temperatura líderes en la industria diseñados específicamente para transformaciones de fase avanzadas.

¿Por qué elegir KINTEK?

- I+D y Fabricación Expertas: Nuestros hornos están construidos para la estabilidad y la precisión térmica extrema.

- Soluciones Versátiles: Desde hornos mufla y tubulares hasta sistemas especializados de vacío, rotatorios y CVD.

- Totalmente Personalizables: Adaptamos nuestro equipo de alta temperatura de laboratorio para satisfacer sus requisitos únicos de nanotecnología o metalurgia.

¿Listo para optimizar la eficiencia y la calidad del material de su laboratorio? Contacte a nuestros expertos hoy mismo para encontrar el horno perfecto para su investigación.

Guía Visual

Referencias

- Timothy MacLucas, Frank Mücklich. Combining Carbon Nanoparticle Coatings and Laser Surface Texturing for Enhanced Lubricity Under High Loads. DOI: 10.1007/s11249-024-01837-5

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cómo se aplican los hornos de vacío en la fabricación de semiconductores? Esenciales para la pureza y precisión en la fabricación de chips

- ¿Cómo se utiliza el soldadura fuerte en horno en la industria automotriz? Creación de uniones fuertes y a prueba de fugas

- ¿Por qué se requiere un horno de vacío para el postprocesamiento del selenuro de indio? Preservar el rendimiento de las nanohojas de InSe

- ¿Cómo se compara la conductividad térmica del fieltro de grafito con la del tablero de grafito a 1150 °C? Una guía para el aislamiento a alta temperatura

- ¿Por qué un horno de caja de alta temperatura al vacío es fundamental para las aleaciones Ti-11Cr? Garantiza una homogeneización de alta pureza

- ¿Cuáles son las ventajas de utilizar un sistema de sinterización por plasma de chispa al vacío (SPS) en comparación con los hornos tradicionales para TiB2-SiC?

- ¿Cuál es la función de un enfriador de horno de vacío? Refrigeración esencial para precisión y protección

- ¿Cuáles son los pasos típicos en la sinterización al vacío? Domine la producción de materiales de alta pureza y densidad