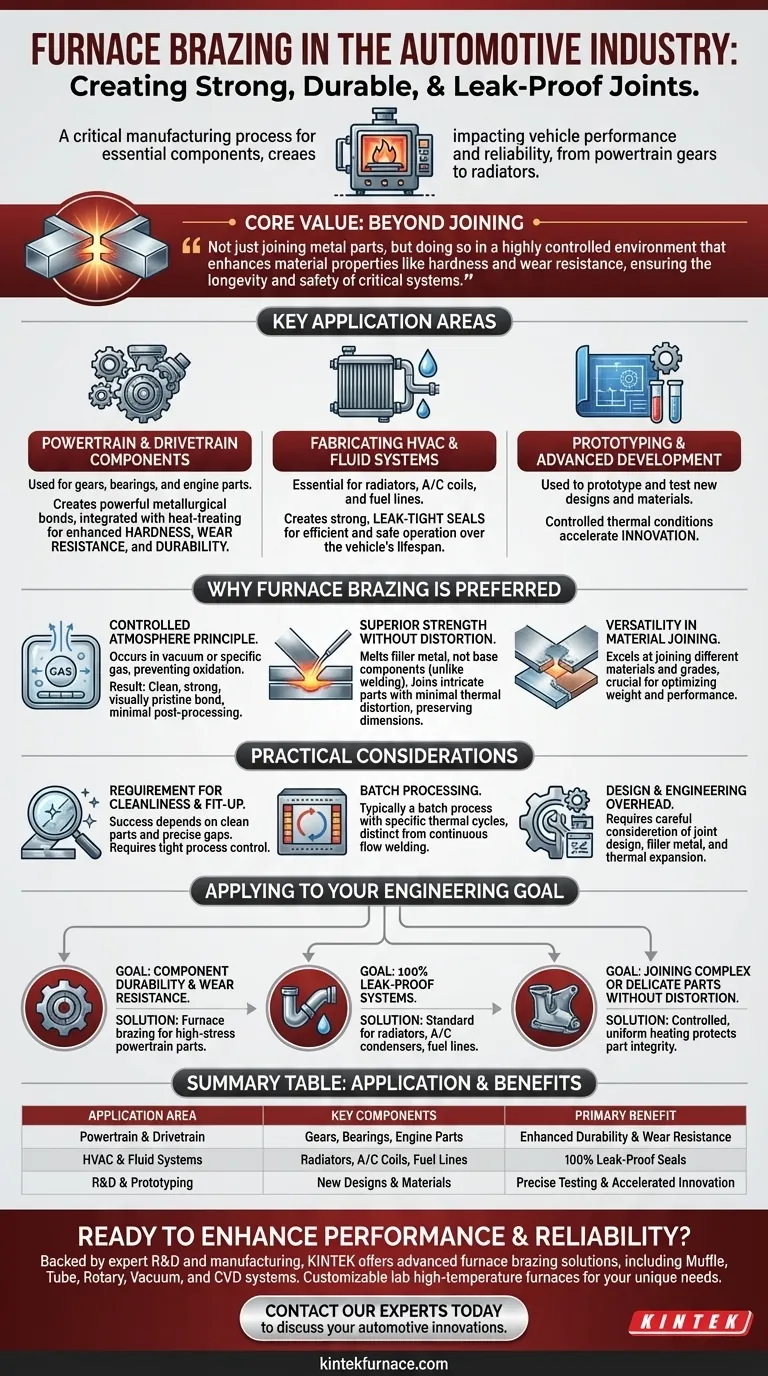

En la industria automotriz, la soldadura fuerte en horno es un proceso de fabricación crítico que se utiliza para crear uniones fuertes, duraderas y a prueba de fugas para componentes esenciales. Es el método preferido para piezas que van desde engranajes de trenes motrices y componentes de motor hasta radiadores y sistemas de aire acondicionado, lo que impacta directamente en el rendimiento y la fiabilidad del vehículo.

El valor fundamental de la soldadura fuerte en horno en aplicaciones automotrices no es solo unir piezas metálicas, sino hacerlo en un entorno altamente controlado que mejora las propiedades del material, como la dureza y la resistencia al desgaste, garantizando la longevidad y la seguridad de los sistemas críticos.

El papel de la soldadura fuerte en horno en la fabricación de automóviles

La soldadura fuerte en horno no es una solución única para todos; se aplica estratégicamente donde la integridad de la unión y la mejora del material son primordiales. Su uso se concentra en sistemas que experimentan altas tensiones, variaciones de temperatura o requieren un sellado absoluto.

Unión de componentes de trenes motrices y transmisiones

El proceso se utiliza ampliamente para componentes como engranajes, cojinetes y diversas piezas del motor.

Al calentar el ensamblaje en un horno controlado, el proceso de soldadura fuerte crea una poderosa unión metalúrgica. Esto no solo une las piezas, sino que también puede integrarse con el tratamiento térmico, mejorando la dureza, la resistencia al desgaste y la durabilidad general del componente final.

Fabricación de sistemas HVAC y de fluidos

La soldadura fuerte en horno es esencial para producir ensamblajes de calefacción, ventilación y aire acondicionado (HVAC).

Componentes como radiadores, serpentines de aire acondicionado y líneas de combustible dependen de este método para crear sellos fuertes y herméticos. Esto garantiza que los sistemas de refrigerante y combustible funcionen de manera eficiente y segura sin fugas durante la vida útil del vehículo.

Prototipado y desarrollo avanzado

Más allá de la producción en masa, la soldadura fuerte en horno es una herramienta clave en la investigación y el desarrollo automotriz.

Los ingenieros utilizan el proceso para prototipar y probar nuevos diseños para una amplia variedad de piezas. Las condiciones térmicas controladas de un horno permiten un estudio preciso de cómo se comportan los nuevos materiales y las configuraciones de unión, acelerando la innovación.

Por qué la soldadura fuerte en horno es el método preferido

La preferencia por la soldadura fuerte en horno sobre otros métodos de unión, como la soldadura, se debe a sus ventajas únicas en control, precisión y calidad de la unión final.

El principio de una atmósfera controlada

La soldadura fuerte en horno se realiza dentro de un entorno sellado, a menudo un vacío o una atmósfera de gas específica.

Este entorno controlado evita que la oxidación y otros contaminantes comprometan la unión. El resultado es una unión limpia, fuerte y visualmente impecable que requiere poco o ningún post-procesamiento.

Resistencia superior de la unión sin distorsión

El proceso funciona derritiendo un metal de aporte que fluye entre los componentes base, los cuales no se derriten ellos mismos.

Esta es una distinción crítica de la soldadura. Permite unir piezas intrincadas o de pared delgada con una distorsión térmica mínima, preservando sus dimensiones originales y propiedades mecánicas al tiempo que crea una unión robusta y uniforme.

Versatilidad en la unión de materiales

La soldadura fuerte en horno se destaca en la unión de materiales con diferentes propiedades, como diferentes grados de acero o incluso metales no ferrosos que se encuentran en los sistemas de refrigeración. Esta flexibilidad es crucial para los diseños de vehículos modernos que utilizan una mezcla de materiales para optimizar el peso y el rendimiento.

Comprensión de las consideraciones prácticas

Si bien es muy eficaz, la soldadura fuerte en horno es un proceso especializado con requisitos específicos que lo hacen ideal para ciertas aplicaciones, pero menos para otras.

Requisito de limpieza y ajuste

El éxito de una unión soldada depende completamente de la limpieza de las piezas y del espacio preciso entre ellas. Cualquier contaminante o tolerancia incorrecta evitará que el metal de aporte moje adecuadamente las superficies y cree una unión fuerte, lo que exige un control estricto del proceso.

Procesamiento por lotes frente a flujo continuo

La soldadura fuerte en horno suele ser un proceso por lotes, donde las piezas se cargan en un horno para un ciclo térmico específico. Esto puede ser menos adecuado para el flujo continuo y de alta velocidad de algunas líneas de ensamblaje de automóviles en comparación con procesos instantáneos como la soldadura robótica.

Sobrecarga de diseño e ingeniería

Diseñar adecuadamente un componente para soldadura fuerte en horno requiere una cuidadosa consideración del diseño de la unión, la selección del metal de aporte y las tasas de expansión térmica. Esto agrega un requisito de ingeniería inicial para garantizar que el proceso sea exitoso y repetible.

Aplicación de la soldadura fuerte en horno a su objetivo

Para aprovechar este proceso de manera efectiva, alinee el método con su objetivo de ingeniería específico.

- Si su enfoque principal es la durabilidad del componente y la resistencia al desgaste: La soldadura fuerte en horno es la opción ideal para piezas de tren motriz de alta tensión como engranajes y ensamblajes de motor.

- Si su enfoque principal es crear sistemas 100% a prueba de fugas: Este es el estándar para fabricar radiadores, condensadores de A/C y líneas de combustible fiables.

- Si su enfoque principal es unir piezas complejas o delicadas sin distorsión: El calentamiento controlado y uniforme de la soldadura fuerte en horno protege la integridad de la pieza mejor que la soldadura localizada.

En última instancia, la soldadura fuerte en horno es una tecnología de precisión que permite la producción de componentes automotrices de mayor rendimiento y más fiables.

Tabla resumen:

| Área de aplicación | Componentes clave | Beneficio principal |

|---|---|---|

| Tren motriz y transmisión | Engranajes, cojinetes, piezas del motor | Mayor durabilidad y resistencia al desgaste |

| Sistemas HVAC y de fluidos | Radiadores, serpentines de A/C, líneas de combustible | Sellos 100% a prueba de fugas |

| I+D y prototipado | Nuevos diseños y materiales | Pruebas precisas e innovación acelerada |

¿Listo para mejorar el rendimiento y la fiabilidad de sus componentes automotrices?

Con el respaldo de I+D y fabricación expertos, KINTEK ofrece soluciones avanzadas de soldadura fuerte en horno, incluidos sistemas Muffle, Tube, Rotary, Vacuum y CVD. Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de producción o prototipado para crear uniones fuertes, duraderas y a prueba de fugas.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestra tecnología de soldadura fuerte puede impulsar sus innovaciones automotrices.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material