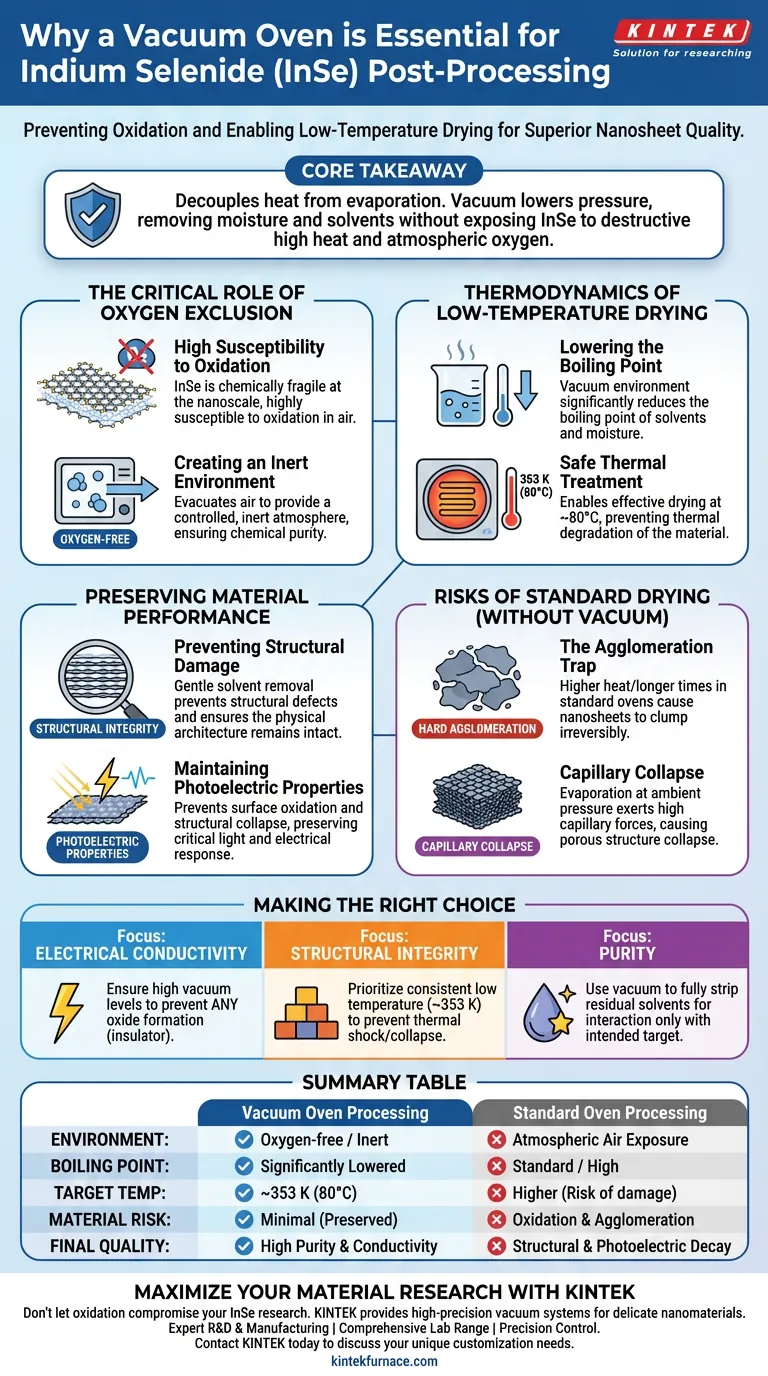

Se requiere estrictamente un horno de vacío para el postprocesamiento del selenuro de indio ($InSe$) para prevenir la oxidación mientras se eliminan los disolventes. Dado que las nanohojas de $InSe$ son muy sensibles al oxígeno, el secado estándar degradaría el material. El entorno de vacío le permite reducir el punto de ebullición de los disolventes residuales, lo que permite un secado eficaz a una temperatura baja y segura (aproximadamente 353 K o 80 °C) que preserva las propiedades fotoeléctricas críticas del material.

Conclusión principal El procesamiento de nanohojas de $InSe$ requiere desacoplar el calor de la evaporación. Al utilizar vacío para reducir la presión, puede eliminar la humedad y los disolventes sin exponer el material a la combinación destructiva de calor elevado y oxígeno atmosférico.

El papel fundamental de la exclusión de oxígeno

Alta susceptibilidad a la oxidación

El selenuro de indio es químicamente frágil a nanoescala. La razón principal para usar un horno de vacío es que las nanohojas de $InSe$ son altamente susceptibles a la oxidación cuando se exponen al aire.

Creación de un entorno inerte

Los hornos estándar hacen circular aire atmosférico, lo que garantiza una degradación inmediata de la superficie para el $InSe$. Un horno de vacío evacua este aire, proporcionando un entorno controlado y libre de oxígeno. Este aislamiento es la única forma de garantizar que la composición química permanezca pura durante la fase de secado.

Termodinámica del secado a baja temperatura

Reducción del punto de ebullición

Para eliminar los disolventes y la humedad residuales, se requiere energía. Sin embargo, en un entorno estándar, el calor necesario para evaporar los disolventes podría dañar las nanohojas. Un entorno de vacío reduce significativamente el punto de ebullición de estos líquidos.

Tratamiento térmico seguro

Esta reducción de presión le permite realizar un tratamiento térmico a temperaturas mucho más bajas. Específicamente para el selenuro de indio, el calentamiento se realiza a aproximadamente 353 K (80 °C). Esto es suficiente para evaporar residuos bajo vacío, pero lo suficientemente frío como para prevenir la degradación térmica del material.

Preservación del rendimiento del material

Prevención de daños estructurales

El calor elevado y la tensión superficial pueden arruinar los nanomateriales. El secado al vacío elimina los disolventes suavemente, lo que previene daños estructurales y defectos superficiales. Esto asegura que la arquitectura física de la nanohoja permanezca intacta.

Mantenimiento de las propiedades fotoeléctricas

La utilidad del $InSe$ a menudo reside en su respuesta a la luz y la electricidad. Al prevenir la oxidación superficial y el colapso estructural, el proceso de vacío preserva directamente las propiedades fotoeléctricas del material. Cualquier capa de óxido formada durante un proceso sin vacío probablemente actuaría como una barrera aislante, arruinando el rendimiento del dispositivo.

Comprensión de los riesgos del secado estándar

Si bien un horno de vacío agrega complejidad al flujo de trabajo, intentar evitarlo conduce a modos de falla específicos.

La trampa de la aglomeración

Sin vacío, debe usar calor más alto o tiempos de secado más largos. Esto a menudo conduce a una aglomeración dura, donde las nanohojas se agrupan irreversiblemente. Esto reduce el área superficial efectiva y destruye la ventaja "nano" del material.

Colapso capilar

La evaporación de disolventes a presión ambiente puede ejercer altas fuerzas capilares. Esto puede hacer que la estructura porosa de las nanohojas colapse. El secado al vacío minimiza estas fuerzas, manteniendo la estructura suelta y porosa.

Tomar la decisión correcta para su objetivo

Si su enfoque principal es la conductividad eléctrica: Asegúrese de que los niveles de vacío sean lo suficientemente altos como para prevenir cualquier formación de óxido, que actúa como un aislante.

Si su enfoque principal es la integridad estructural: Priorice el mantenimiento de una temperatura baja y constante (353 K) para prevenir el choque térmico o el colapso capilar durante la eliminación del disolvente.

Si su enfoque principal es la pureza: Utilice la fase de vacío para eliminar completamente los disolventes residuales, lo que garantiza que el selenuro de indio interactúe solo con su objetivo previsto, no con contaminantes sobrantes.

El horno de vacío no es solo una herramienta de secado; es una cámara de preservación que garantiza la supervivencia funcional de las nanohojas de selenuro de indio.

Tabla resumen:

| Característica | Procesamiento en horno de vacío | Procesamiento en horno estándar |

|---|---|---|

| Entorno | Libre de oxígeno / Inerte | Exposición al aire atmosférico |

| Punto de ebullición | Significativamente reducido | Estándar / Alto |

| Temperatura objetivo | ~353 K (80 °C) | Más alto (riesgo de daño) |

| Riesgo del material | Mínimo (preservado) | Oxidación y aglomeración |

| Calidad final | Alta pureza y conductividad | Decaimiento estructural y fotoeléctrico |

Maximice su investigación de materiales con KINTEK

No permita que la oxidación comprometa su investigación de selenuro de indio. KINTEK proporciona sistemas de vacío de alta precisión diseñados para preservar las delicadas propiedades fotoeléctricas de los nanomateriales avanzados.

Nuestro valor para usted:

- I+D y fabricación expertas: Soluciones térmicas diseñadas a medida para materiales sensibles.

- Gama completa de laboratorios: Desde hornos de mufla y tubos hasta sistemas especializados de vacío y CVD.

- Control de precisión: Mantenga el entorno exacto de 353 K requerido para el postprocesamiento de InSe.

¿Listo para mejorar el rendimiento de su laboratorio? Contacte con KINTEK hoy mismo para discutir sus necesidades de personalización únicas.

Guía Visual

Referencias

- Yi Xu, Wei Feng. Photoelectrochemical-Type Photodetectors Based on Ball Milling InSe for Underwater Optoelectronic Devices. DOI: 10.3390/nano15010003

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo logra un sistema de destilación al vacío la separación del titanio? Perspectivas avanzadas sobre el refinado de metales

- ¿Cómo benefician el calentamiento uniforme y el enfriamiento rápido a los procesos en un horno de vacío? Mejora la calidad del material y la eficiencia

- ¿Cómo funciona el proceso de soldadura fuerte al vacío? Logre una unión de metal limpia y fuerte sin fundente

- ¿Qué hace que la soldadura fuerte al vacío sea un método preferido para la fabricación de dispositivos médicos? Descubra una limpieza y resistencia inigualables

- ¿Cómo se utiliza la soldadura fuerte en horno en investigación y desarrollo? Desbloquee la unión de precisión para la innovación de materiales

- ¿Cómo contribuye una bomba de vacío a la formación de estructuras de puntos de MoS2? Domine el control de crecimiento a nanoescala de precisión

- ¿Cómo mejora un horno de vacío la calidad de la fundición? Logre metales más puros y resistentes para sus aplicaciones

- ¿Qué papel juegan los hornos de vacío de alta temperatura en los procesos CVD y PVD? Esencial para la pureza y precisión en la deposición de películas delgadas