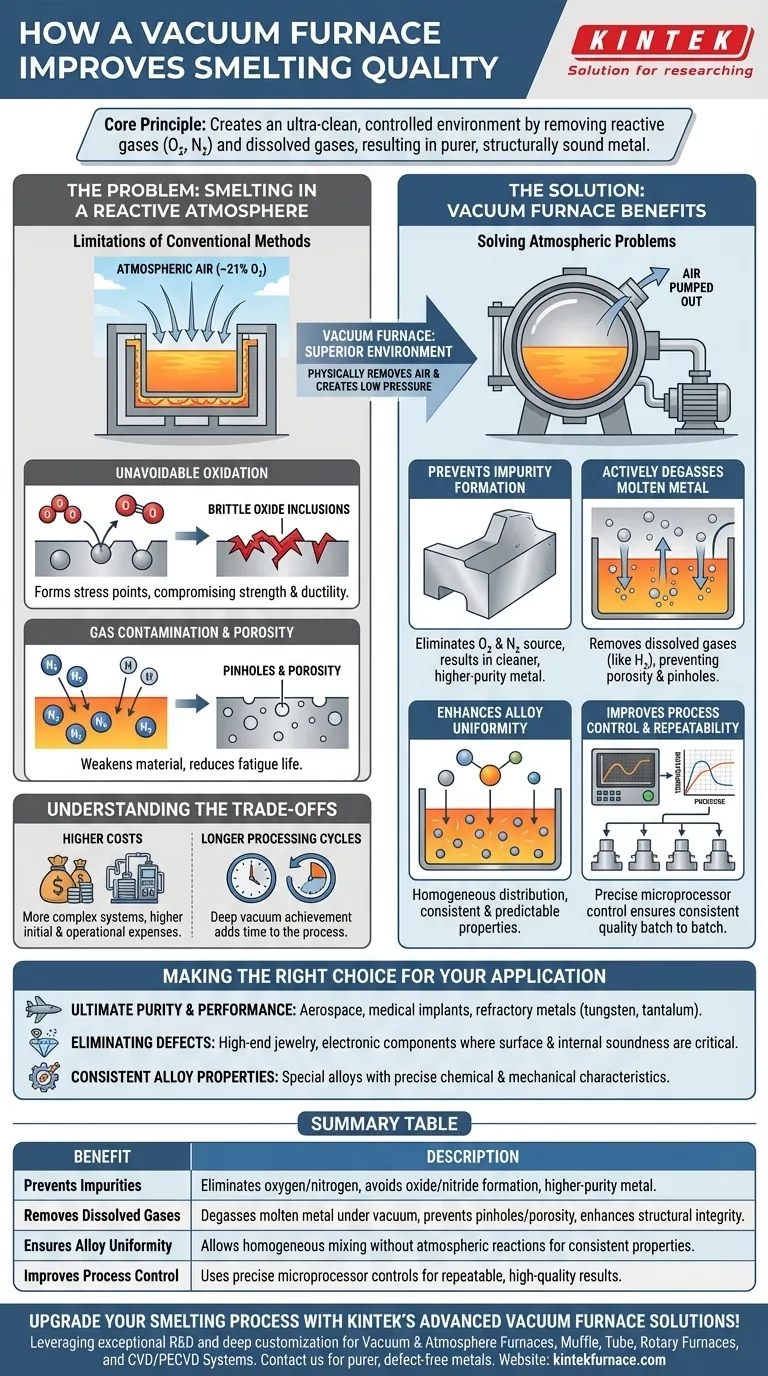

En esencia, un horno de vacío mejora la calidad de la fundición al crear un entorno ultralimpio y controlado que es imposible de lograr en una atmósfera normal. Al eliminar gases reactivos como el oxígeno y el nitrógeno, previene la formación de impurezas y permite la eliminación de gases disueltos del metal fundido, lo que resulta en un producto final fundamentalmente más puro y estructuralmente sólido.

La principal ventaja de la fundición al vacío no es solo lo que añade, sino lo que elimina. Al eliminar la atmósfera, se elimina la principal fuente de contaminación, lo que permite la creación de metales con pureza superior, menos defectos y propiedades de material mejoradas.

El Problema: Fundición en una Atmósfera Reactiva

Para comprender el valor de un vacío, primero debemos reconocer las limitaciones de la fundición convencional al aire libre o incluso en un horno estándar.

Oxidación Inevitable

El aire atmosférico contiene aproximadamente un 21% de oxígeno, que es altamente reactivo con la mayoría de los metales, especialmente a altas temperaturas. Esta reacción, llamada oxidación, forma inclusiones de óxido frágiles dentro del metal.

Estos óxidos actúan como puntos de tensión, comprometiendo la resistencia mecánica y la ductilidad del material.

Contaminación por Gases y Porosidad

Gases como el nitrógeno y el hidrógeno pueden disolverse en el metal fundido. A medida que el metal se enfría y solidifica, la solubilidad de estos gases disminuye drásticamente.

El gas atrapado intenta escapar, formando burbujas diminutas que se convierten en puntos y porosidad en la fundición final. Estos vacíos debilitan significativamente el material y reducen su vida a fatiga.

Cómo los Hornos de Vacío Crean un Entorno Superior

Un horno de vacío resuelve directamente estos problemas atmosféricos al eliminar físicamente el aire y crear un entorno estable de baja presión.

Prevención de la Formación de Impurezas

Al evacuar la atmósfera de la cámara, la fuente de oxígeno y nitrógeno se elimina virtualmente. Esto previene la formación de impurezas de óxido y nitruro desde el principio.

El resultado es un metal de mayor pureza y más limpio, con muchas menos inclusiones no metálicas.

Desgasificación Activa del Metal Fundido

El entorno de baja presión hace más que simplemente prevenir la contaminación; limpia activamente el metal.

Bajo vacío, los gases disueltos como el hidrógeno son literalmente extraídos del baño fundido. Este proceso de desgasificación es fundamental para prevenir la porosidad y los puntos que plagan las fundiciones convencionales.

Mejora de la Uniformidad de la Aleación

En el entorno limpio e inerte de un vacío, los elementos de aleación pueden introducirse y mezclarse sin el riesgo de reaccionar con los gases atmosféricos.

Esto asegura una distribución más homogénea y uniforme de los elementos a lo largo de la masa fundida, lo que conduce a aleaciones con propiedades más consistentes y predecibles.

Mejora del Control del Proceso y la Repetibilidad

Los hornos de vacío modernos utilizan controles de microprocesador para gestionar con precisión todo el ciclo de calentamiento y enfriamiento.

Este nivel de control asegura que cada lote se procese bajo exactamente las mismas condiciones, eliminando variables y entregando una calidad constante y altamente repetible de una pieza a otra.

Comprensión de las Compensaciones

Si bien los beneficios son significativos, los hornos de vacío no son una solución universal. Sus principales compensaciones son el costo y el tiempo de ciclo.

Mayores Costos Iniciales y Operacionales

Los sistemas de vacío son inherentemente más complejos que los hornos atmosféricos. El equipo es más caro de adquirir, y la necesidad de bombas de vacío y sellos sofisticados aumenta los costos de mantenimiento y operación.

Ciclos de Procesamiento Más Largos

Lograr y mantener un vacío profundo requiere tiempo. La fase de evacuación se suma al tiempo total del ciclo, lo que puede hacer que la fundición al vacío sea un proceso más lento en comparación con los métodos convencionales.

Tomando la Decisión Correcta para su Aplicación

La decisión de utilizar un horno de vacío depende enteramente de los requisitos de su material y sus objetivos de rendimiento.

- Si su enfoque principal es la máxima pureza y rendimiento: Para componentes aeroespaciales, implantes médicos o metales refractarios (tungsteno, tántalo), un horno de vacío es innegociable.

- Si su enfoque principal es eliminar defectos: Para aplicaciones como joyería de alta gama o componentes electrónicos donde el acabado superficial y la integridad interna son críticos, el procesamiento al vacío es la opción superior.

- Si su enfoque principal son las propiedades consistentes de la aleación: Para crear aleaciones especiales con composiciones químicas y características mecánicas precisas, el control que ofrece un entorno de vacío es esencial.

En última instancia, la fundición al vacío proporciona un nivel de control sobre la química y estructura fundamental del material que simplemente no es alcanzable en ningún otro entorno.

Tabla de Resumen:

| Beneficio | Descripción |

|---|---|

| Previene Impurezas | Elimina el oxígeno y el nitrógeno para evitar la formación de óxidos/nitruros, lo que resulta en un metal de mayor pureza. |

| Elimina Gases Disueltos | Desgasifica el metal fundido al vacío para prevenir puntos y porosidad, mejorando la integridad estructural. |

| Asegura Uniformidad de la Aleación | Permite la mezcla homogénea de elementos de aleación sin reacciones atmosféricas para propiedades consistentes. |

| Mejora el Control del Proceso | Utiliza controles precisos de microprocesador para resultados repetibles y de alta calidad en cada lote. |

¡Mejore su proceso de fundición con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una excelente I+D y fabricación interna, proporcionamos a diversos laboratorios opciones de alto rendimiento como Hornos de Vacío y Atmósfera, Muflas, Tubos, Hornos Rotatorios y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos con precisión sus necesidades experimentales únicas para metales más puros y sin defectos. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar la calidad y eficiencia de su material.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores