En esencia, la soldadura fuerte al vacío es un proceso de unión de alta pureza donde los componentes metálicos se unen utilizando un metal de aporte con un punto de fusión más bajo. Toda la operación ocurre dentro de un horno de vacío, que elimina contaminantes atmosféricos como el oxígeno, previniendo la oxidación y dando como resultado una unión excepcionalmente limpia, fuerte y metalúrgicamente sólida sin fundir los componentes base.

La idea crucial es que la soldadura fuerte al vacío aprovecha la ausencia de atmósfera como su mayor fortaleza. Al eliminar el oxígeno y otros gases reactivos, el proceso elimina la necesidad de fundentes químicos, lo que permite la creación de uniones intrincadas y de alta integridad que serían imposibles de lograr con métodos convencionales.

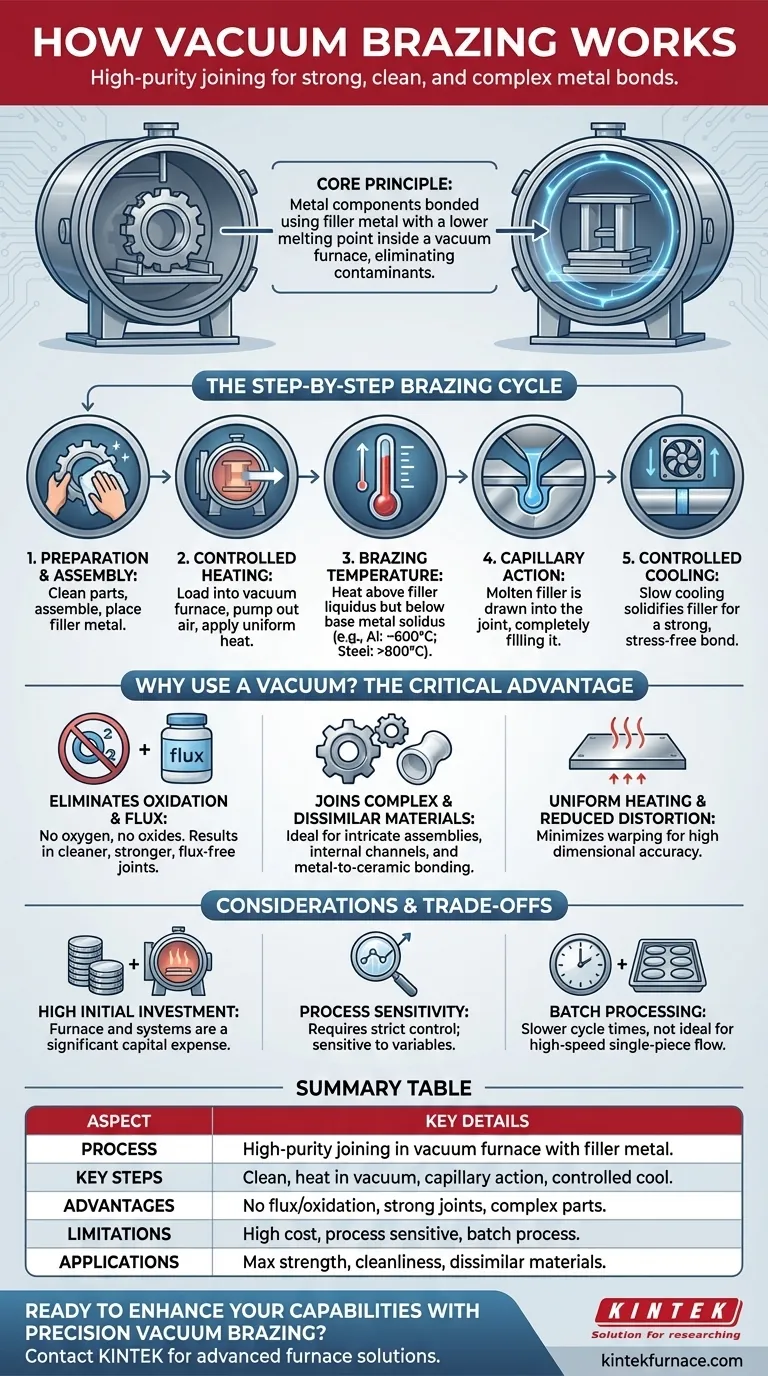

El ciclo de soldadura fuerte paso a paso

El proceso de soldadura fuerte al vacío es un ciclo térmico controlado con precisión. Cada etapa es crítica para lograr una unión exitosa y confiable.

1. Preparación y montaje meticulosos

Antes de cualquier calentamiento, los componentes deben limpiarse a fondo para eliminar cualquier aceite, grasa y óxidos superficiales.

Luego, las piezas se ensamblan en su configuración final. El metal de aporte, a menudo una lámina delgada o pasta, se coloca en o cerca de la línea de unión.

2. La fase de calentamiento controlado

Las piezas ensambladas se cargan en un horno de vacío. La cámara del horno se sella y potentes bombas extraen el aire para crear un ambiente de alto vacío.

Luego, se aplica calor de manera lenta y controlada. Este calentamiento uniforme minimiza el estrés térmico y previene la distorsión de los componentes.

3. Alcanzando la temperatura de soldadura fuerte: Líquidus vs. Solidus

El horno calienta el ensamblaje a una temperatura de soldadura fuerte específica. Esta temperatura se elige cuidadosamente para que esté por encima del punto líquidus (completamente fundido) del metal de aporte, pero por debajo del punto solidus (comienza a fundirse) de los materiales base.

Los rangos de temperatura varían significativamente según los materiales. Por ejemplo, las aleaciones de aluminio se sueldan alrededor de 580-620°C, mientras que los aceros inoxidables y las superaleaciones requieren temperaturas de 800°C a más de 1150°C.

4. Acción capilar: el motor de la unión

Una vez que el metal de aporte se funde, un poderoso fenómeno físico llamado acción capilar toma el control. El metal de aporte fundido es atraído hacia el pequeño espacio entre las superficies de contacto, llenando completamente la unión.

Piense en cómo una toalla de papel absorbe el agua en sus fibras; el mismo principio arrastra el metal fundido a la unión, asegurando una cobertura completa.

5. Enfriamiento controlado para la integridad de la unión

Después de un breve "remojo" a la temperatura de soldadura fuerte para asegurar que el material de relleno haya fluido completamente, el conjunto se enfría lenta y controladamente.

Este enfriamiento lento solidifica el metal de aporte, creando una fuerte unión metalúrgica. También previene la introducción de tensiones residuales que podrían comprometer la resistencia y la estabilidad dimensional de la pieza.

¿Por qué usar vacío? La ventaja crítica

El uso del vacío no es incidental; es la característica definitoria que le confiere al proceso sus capacidades únicas.

Eliminando la oxidación sin fundente

En una atmósfera normal, el calentamiento de metales crea una capa de óxido que actúa como barrera, impidiendo que el metal de aporte se una correctamente. La soldadura fuerte tradicional utiliza un fundente químico para disolver este óxido.

Un horno de vacío simplemente elimina el oxígeno, evitando que se formen óxidos en primer lugar. Esto da como resultado uniones más limpias y fuertes, sin riesgo de atrapamiento de fundente, que puede causar corrosión.

Unión de materiales complejos y disímiles

El ambiente limpio y sin fundente de la soldadura fuerte al vacío es ideal para unir materiales químicamente sensibles o disímiles, como metal con cerámica.

También permite la soldadura fuerte de ensamblajes altamente complejos con canales internos que serían imposibles de limpiar de residuos de fundente.

Calentamiento uniforme y distorsión reducida

Un horno proporciona un calentamiento extremadamente uniforme a todo el conjunto. Esto minimiza los gradientes de temperatura, que son una causa principal de deformación y distorsión de las piezas, asegurando una alta precisión dimensional.

Comprendiendo las ventajas y consideraciones

Aunque potente, la soldadura fuerte al vacío no es una solución universal. Comprender sus limitaciones es clave para usarla eficazmente.

Alta inversión inicial

Los hornos de vacío y los sistemas de bombeo de alta pureza asociados representan un gasto de capital significativo. Esto hace que el proceso sea más costoso inicialmente que muchos otros métodos de unión.

Sensibilidad del proceso

La calidad de la unión final es muy sensible a las variables del proceso. Una limpieza incorrecta, un ajuste deficiente de las piezas o perfiles térmicos incorrectos pueden llevar fácilmente a piezas fallidas. El éxito exige un estricto control del proceso.

Limitaciones del procesamiento por lotes

La soldadura fuerte al vacío es un proceso por lotes. La carga, el bombeo del vacío, la ejecución del ciclo térmico y el enfriamiento pueden llevar varias horas. No es adecuada para la producción de alto volumen de una sola pieza a alta velocidad.

Eligiendo la opción correcta para su aplicación

Utilice estas pautas para determinar si la soldadura fuerte al vacío es la opción correcta para su proyecto.

- Si su enfoque principal es la máxima resistencia y limpieza de la unión: La soldadura fuerte al vacío es superior, ya que crea uniones libres de óxido y fundente con una resistencia similar a la del metal base.

- Si su enfoque principal es unir geometrías complejas o materiales disímiles: El proceso es excepcionalmente adecuado para ensamblajes intrincados y para unir materiales como metales con cerámicas.

- Si su enfoque principal es la producción de alto volumen de piezas simples y sensibles al costo: Debe evaluar cuidadosamente si los beneficios de rendimiento justifican el mayor costo y los tiempos de ciclo más lentos en comparación con la soldadura fuerte con soplete o la soldadura.

Al comprender estos principios fundamentales, puede determinar con confianza cuándo esta técnica avanzada es la solución óptima para su desafío de ingeniería.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Proceso | Unión de alta pureza en horno de vacío utilizando metal de aporte por debajo de los puntos de fusión del material base |

| Pasos clave | 1. Limpieza y montaje 2. Calentamiento controlado en vacío 3. Temperatura de soldadura fuerte (por encima del liquidus del aporte) 4. La acción capilar llena la unión 5. Enfriamiento controlado |

| Ventajas | Sin oxidación ni fundente, uniones fuertes, adecuado para geometrías complejas y materiales disímiles |

| Limitaciones | Alto costo inicial, sensibilidad del proceso, el procesamiento por lotes no es ideal para la producción de alto volumen |

| Aplicaciones | Ideal para máxima resistencia, limpieza y unión de metales a cerámicas o piezas intrincadas |

¿Listo para mejorar las capacidades de su laboratorio con soldadura fuerte de precisión al vacío? En KINTEK, aprovechamos la excepcional I+D y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por una profunda personalización para cumplir con requisitos experimentales únicos. Ya sea que esté trabajando con ensamblajes complejos o materiales disímiles, nuestra experiencia garantiza uniones limpias y fuertes sin fundente. Contáctenos hoy para discutir cómo podemos apoyar sus proyectos con equipos confiables y de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural