En la cerámica dental moderna, la bomba de vacío no es un accesorio opcional; es un componente central para lograr el éxito clínico y estético. Su función principal es evacuar el aire de la cámara de cocción en una etapa crítica del proceso de calentamiento. Esta única acción es directamente responsable de prevenir la formación de burbujas y huecos dentro de la porcelana, lo que de otro modo resultaría en una restauración final débil, porosa e inaceptablemente opaca.

El desafío fundamental en la cocción de porcelana es fusionar innumerables partículas diminutas en un sólido único, denso y translúcido. Una bomba de vacío lo hace posible al eliminar los gases atmosféricos que de otro modo quedarían atrapados durante la fusión, asegurando que el material final posea la resistencia y las propiedades de manejo de la luz de un diente natural.

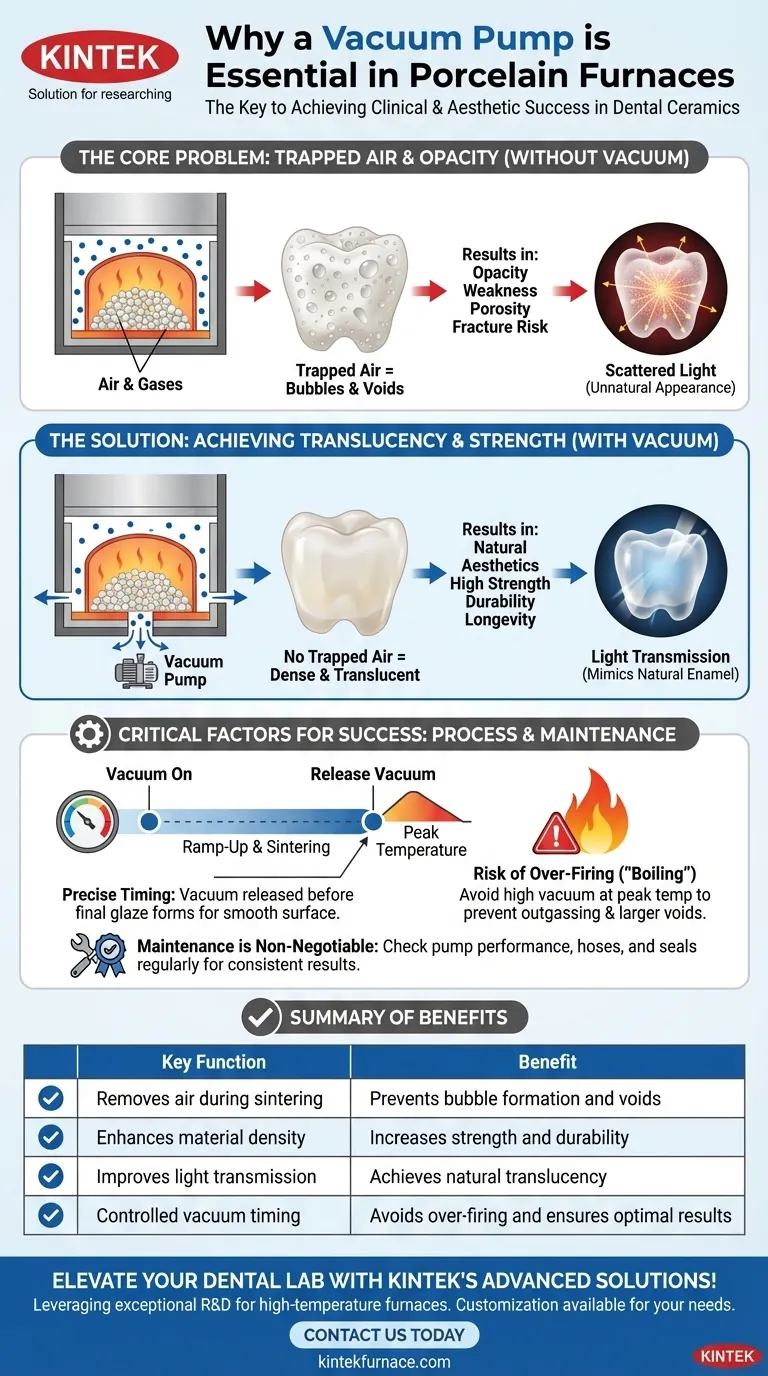

El problema central: aire atrapado durante la sinterización

Para comprender el papel del vacío, primero debe comprender la física de lo que sucede dentro del horno cuando no se usa uno. El objetivo de la cocción es transformar el polvo suelto en una masa sólida y vitrificada.

¿Qué sucede cuando se cuece la porcelana?

El proceso de cocción de la porcelana se llama sinterización. Durante la sinterización, las partículas individuales de porcelana se calientan hasta que sus superficies comienzan a ablandarse y fusionarse.

A medida que aumenta la temperatura, estas partículas se unen, eliminando los espacios entre ellas y densificando el material en una estructura fuerte y similar al vidrio.

El papel indeseable del aire

Una cámara de horno se llena inicialmente con aire ambiente, que se compone principalmente de nitrógeno y oxígeno. A medida que las partículas de porcelana comienzan a fusionarse, este aire queda atrapado en los bolsillos microscópicos entre ellas.

Debido a que la superficie exterior de la porcelana se fusiona y sella primero, estos gases atrapados no tienen una vía de escape.

La formación de huecos y opacidad

Estos bolsillos de gas atrapado se convierten en huecos o burbujas permanentes dentro de la porcelana cocida. Cada pequeña burbuja actúa como una interrupción, dispersando la luz que entra en el material en lugar de permitir que la atraviese.

El efecto acumulativo de millones de estas microburbujas es la opacidad, la apariencia lechosa y calcárea que significa una restauración de baja calidad. Además, estos huecos son puntos débiles, creando una estructura porosa mucho más susceptible a la fractura.

Cómo la bomba de vacío proporciona la solución

La bomba de vacío contrarresta directamente el problema del aire atrapado creando un ambiente controlado de baja presión en el momento más crítico.

Eliminación de aire antes de que quede atrapado

El programa del horno activa la bomba de vacío durante el aumento de temperatura, mucho antes de que la porcelana alcance su punto de vitrificación (glaseado).

Al evacuar la gran mayoría de las moléculas de aire de la cámara, simplemente no queda gas para que quede atrapado a medida que las partículas de porcelana comienzan a fusionarse.

Garantizar la translucidez y la estética natural

El beneficio principal y más visible es un aumento dramático de la translucidez. Sin burbujas que dispersen la luz, la porcelana cocida permite que la luz penetre y se refleje de una manera que imita de cerca el esmalte dental natural.

Esta es la clave para crear restauraciones que se mezclen a la perfección y eviten una apariencia "falsa" o sin vida.

Mejora de la integridad estructural y la densidad

Más allá de la estética, la eliminación de huecos crea un material significativamente más denso y robusto. Los huecos actúan como concentradores de tensión, donde es probable que se inicien grietas bajo las fuerzas de masticación.

La porcelana cocida al vacío es menos porosa, más fuerte y mucho más duradera a largo plazo, lo que reduce el riesgo de falla clínica.

Comprender el proceso y sus ventajas y desventajas

No basta con tener una bomba de vacío; su uso debe controlarse con precisión para lograr el resultado deseado. Una aplicación incorrecta puede crear su propio conjunto de problemas.

La importancia del momento del vacío

Un programa de cocción típico no mantiene un vacío durante todo el ciclo. El vacío se aplica durante la fase de calentamiento y sinterización, pero a menudo se libera antes de que se alcance la temperatura máxima.

Romper el vacío permite que el glaseado final se forme bajo presión atmosférica normal, lo que ayuda a crear una textura de superficie lisa y no porosa.

El riesgo de cocción excesiva o "ebullición"

Si se mantiene un vacío muy alto a la temperatura máxima durante demasiado tiempo, puede hacer que ciertos elementos volátiles dentro de la propia porcelana se desgasifiquen o "hiervan". Esto, paradójicamente, puede crear huecos más grandes y destructivos.

Por eso es fundamental seguir los programas de cocción recomendados por el fabricante de la porcelana. Estos programas están diseñados para equilibrar la aplicación de vacío con la temperatura para obtener resultados óptimos.

El mantenimiento no es negociable

Una bomba de vacío débil o defectuosa es una fuente común de resultados frustrantes e inconsistentes. Si la bomba no puede alcanzar el nivel de vacío requerido (generalmente medido en pulgadas de mercurio o milibares), quedará una pequeña cantidad de aire, lo que dará lugar a restauraciones lechosas u opacas.

El mantenimiento regular de la bomba, las mangueras y los sellos de la puerta del horno es esencial para un trabajo predecible y de alta calidad.

Aplicación de este conocimiento para obtener resultados consistentes

Comprender el "porqué" de la cocción al vacío le permite solucionar problemas y lograr una excelencia predecible con sus restauraciones cerámicas.

- Si su enfoque principal es la estética y la translucidez: un sistema de vacío que funcione correctamente es su herramienta más importante para prevenir las microburbujas que causan opacidad y turbidez.

- Si su enfoque principal es la resistencia y la longevidad: la eliminación de huecos mediante la cocción al vacío es esencial para crear una restauración densa y no porosa que resista la fractura bajo carga.

- Si experimenta resultados inconsistentes (por ejemplo, porcelana lechosa): su primer paso de diagnóstico debe ser verificar el rendimiento de su bomba de vacío y la integridad de los sellos del horno.

En última instancia, la bomba de vacío transforma el proceso de cocción de un simple calentamiento en un evento atmosférico controlado, que es la clave para producir restauraciones de porcelana de calidad profesional.

Tabla de resumen:

| Función clave | Beneficio |

|---|---|

| Elimina el aire durante la sinterización | Evita la formación de burbujas y huecos |

| Mejora la densidad del material | Aumenta la resistencia y la durabilidad |

| Mejora la transmisión de luz | Logra una translucidez natural |

| Momento del vacío controlado | Evita la cocción excesiva y garantiza resultados óptimos |

¡Eleve las restauraciones cerámicas de su laboratorio dental con las soluciones de hornos avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, brindando un rendimiento confiable y resultados superiores. Contáctenos hoy para conversar sobre cómo podemos mejorar su flujo de trabajo y la calidad de sus productos.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas