A primera vista, el argón y el nitrógeno parecen ser gases inertes intercambiables adecuados para proteger procesos sensibles. Sin embargo, el argón se prefiere decisivamente en aplicaciones de alto riesgo porque permanece completamente inerte a todas las temperaturas, mientras que el nitrógeno puede volverse reactivo bajo calor extremo. Esta diferencia química fundamental es crítica en procesos como la soldadura especializada y la fabricación de semiconductores, donde incluso las impurezas microscópicas pueden causar fallas catastróficas.

La decisión central entre argón y nitrógeno se reduce a un compromiso entre costo y estabilidad química. El nitrógeno es abundante y asequible, pero puede reaccionar con ciertos metales a altas temperaturas. El argón es más caro pero garantiza una verdadera inercia, protegiendo la integridad de los materiales más sensibles.

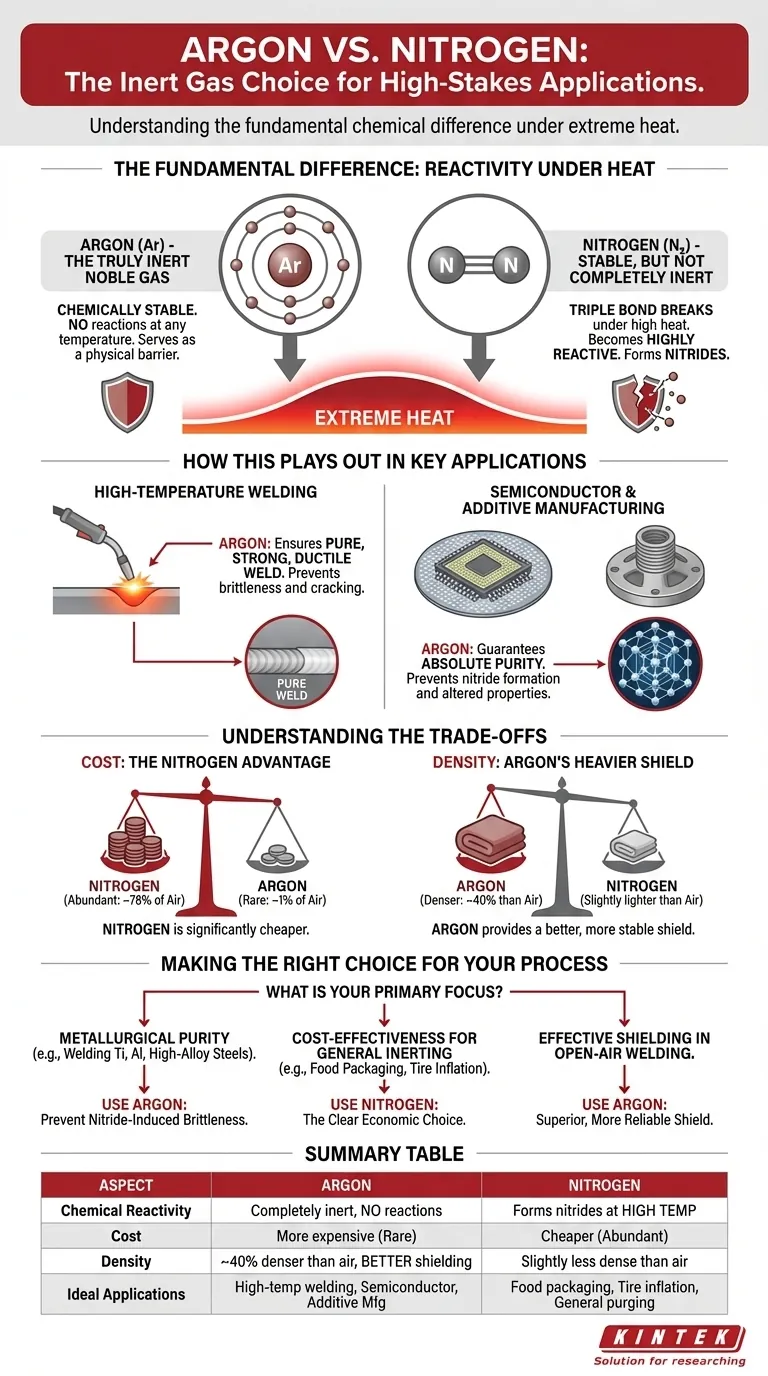

La diferencia fundamental: reactividad bajo calor

Para comprender la preferencia por el argón, debemos mirar más allá de la simple etiqueta de "gas inerte" y examinar su comportamiento a nivel atómico, especialmente cuando se expone a alta energía.

Argón: El gas noble verdaderamente inerte

El argón es un gas noble. Esto significa que su capa de electrones más externa está completamente llena, lo que lo hace químicamente estable y extremadamente reacio a reaccionar con cualquier otro elemento.

Incluso bajo el intenso calor de un arco de soldadura o dentro de una cámara de plasma, los átomos de argón no se unirán con otros materiales. Simplemente sirven como una barrera física, desplazando el oxígeno atmosférico y la humedad.

Nitrógeno: Estable, pero no completamente inerte

El gas nitrógeno (N₂) también es muy estable debido al potente triple enlace que mantiene unidos a sus dos átomos. Se requiere una gran cantidad de energía para romper este enlace.

Sin embargo, en ambientes de alta temperatura como la soldadura, esa energía está fácilmente disponible. Una vez que se rompe el triple enlace, los átomos de nitrógeno se vuelven altamente reactivos y pueden formar compuestos llamados nitruros con metales como el titanio, el aluminio y ciertos aceros de alta aleación.

Cómo se manifiesta esto en aplicaciones clave

Esta diferencia en la reactividad a alta temperatura no es solo académica; tiene consecuencias prácticas directas en la fabricación y la ciencia.

En soldadura a alta temperatura

Al soldar metales reactivos, la formación de nitruros es una preocupación principal. Los nitruros introducen impurezas en la estructura granular del metal, haciendo que la soldadura final sea frágil y propensa a agrietarse.

Para aplicaciones críticas como componentes aeroespaciales o recipientes a presión fabricados con titanio o aluminio, el uso de nitrógeno como gas de protección comprometería la integridad estructural de la soldadura. El argón, al ser completamente no reactivo, asegura una soldadura pura, fuerte y dúctil.

En la fabricación de semiconductores y aditiva

En procesos como la fabricación de semiconductores o la impresión 3D de metales (fabricación aditiva), el objetivo es la pureza absoluta. El entorno debe estar perfectamente controlado.

La formación de nitruros en una oblea de silicio alteraría sus propiedades electrónicas, haciendo que los microchips sean inútiles. De manera similar, en la impresión 3D con polvos metálicos, la formación de nitruros puede crear puntos débiles en la pieza final. El argón proporciona la atmósfera inerte garantizada necesaria para estos procesos de precisión.

Comprendiendo las compensaciones

Elegir entre argón y nitrógeno no siempre se trata de elegir el "mejor" gas, sino el gas correcto para el trabajo, lo que implica equilibrar el rendimiento con las limitaciones prácticas.

Costo: La ventaja del nitrógeno

El nitrógeno constituye aproximadamente el 78% de la atmósfera terrestre, mientras que el argón representa poco menos del 1%. Esta vasta diferencia en abundancia hace que el nitrógeno sea significativamente más barato de producir y adquirir.

Para aplicaciones donde la inercia absoluta no es el motor principal —como el envasado de alimentos, el inflado de neumáticos o la purga de tuberías— el nitrógeno es la opción mucho más económica y perfectamente adecuada.

Densidad: El escudo más pesado del argón

El argón es aproximadamente un 40% más denso que el aire, mientras que el nitrógeno es ligeramente menos denso que el aire. Esto le da al argón una clara ventaja física en las aplicaciones de protección.

Debido a que es más pesado, el argón crea eficazmente una "manta" sobre el área de trabajo, desplazando los gases atmosféricos más ligeros de manera más eficiente. Esto es especialmente útil en la soldadura plana o en áreas abiertas, donde proporciona un escudo más estable y robusto contra la contaminación.

Tomando la decisión correcta para su proceso

Su elección de gas debe estar directamente alineada con los requisitos técnicos y el presupuesto de su aplicación específica.

- Si su enfoque principal es la pureza metalúrgica: Para soldar titanio, aluminio, magnesio o aceros inoxidables de alta aleación, debe usar argón para evitar la fragilidad inducida por nitruros.

- Si su enfoque principal es la rentabilidad para la inertización general: Para aplicaciones como la conservación de alimentos, el inflado de neumáticos o la purga de sistemas de oxígeno, el nitrógeno es la elección económica clara.

- Si su enfoque principal es una protección efectiva en la soldadura al aire libre: La mayor densidad del argón proporciona un escudo más confiable que es menos susceptible a la interrupción por corrientes de aire, lo que lo hace superior para soldaduras críticas fuera de una cámara contenida.

En última instancia, seleccionar el gas correcto es una decisión fundamental basada en la comprensión del verdadero comportamiento químico de cada elemento bajo sus condiciones de proceso específicas.

Tabla resumen:

| Aspecto | Argón | Nitrógeno |

|---|---|---|

| Reactividad química | Completamente inerte, sin reacciones a ninguna temperatura | Puede formar nitruros con metales a altas temperaturas |

| Costo | Más caro debido a su rareza (~1% de la atmósfera) | Más barato, abundante (~78% de la atmósfera) |

| Densidad | ~40% más denso que el aire, mejor protección | Ligeramente menos denso que el aire |

| Aplicaciones ideales | Soldadura a alta temperatura, fabricación de semiconductores, fabricación aditiva | Envasado de alimentos, inflado de neumáticos, purga general |

¿Necesita una solución confiable de horno de alta temperatura para su laboratorio?

En KINTEK, entendemos el papel crítico de las atmósferas inertes en procesos como la soldadura y la fabricación de semiconductores. Nuestros hornos avanzados de alta temperatura, incluidos los hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y los sistemas CVD/PECVD, están diseñados para ofrecer un control preciso de la temperatura y capacidades de blindaje superiores. Con nuestra sólida I+D interna y fabricación, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas, asegurando un rendimiento y una pureza óptimos en sus aplicaciones.

Contáctenos hoy mismo a través de nuestro formulario de contacto para discutir cómo KINTEK puede mejorar la eficiencia y los resultados de su laboratorio con soluciones de horno a medida.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores