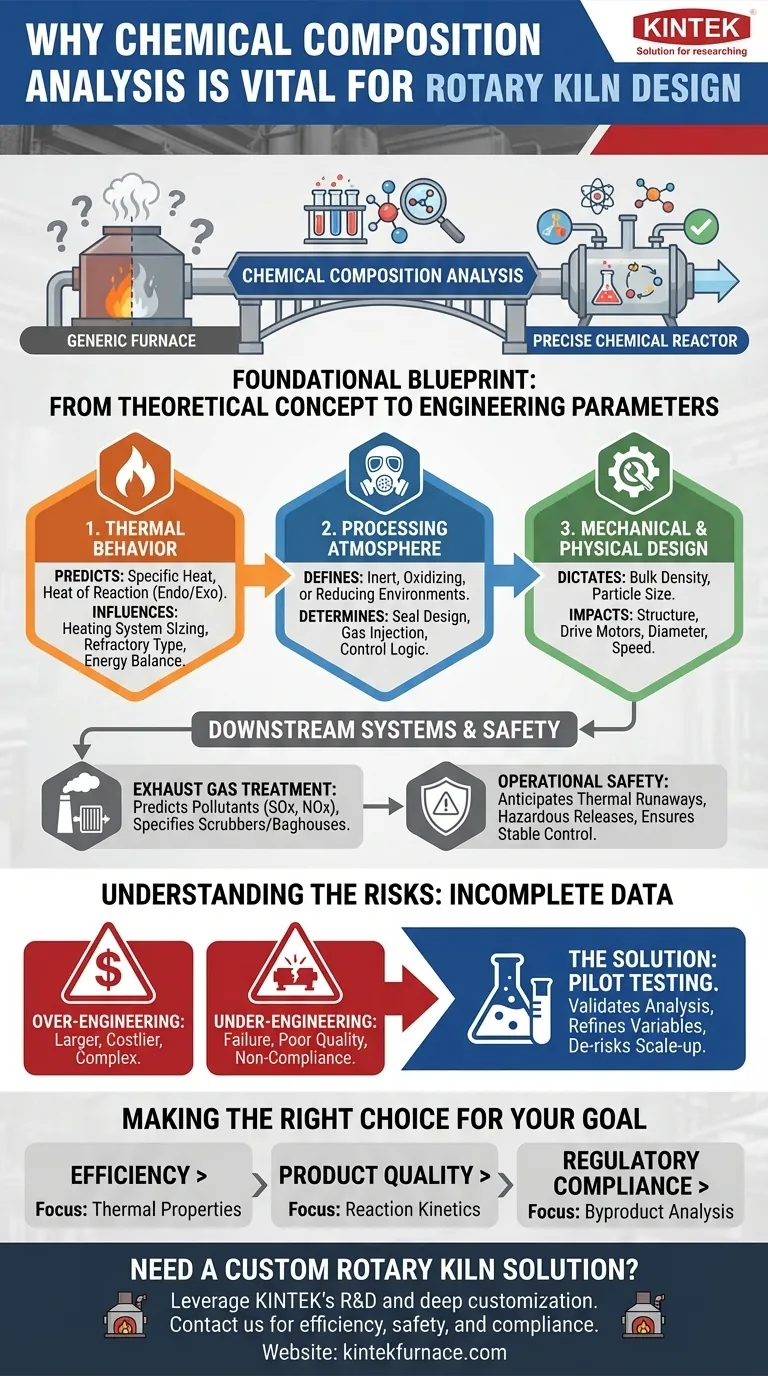

En esencia, el análisis de la composición química es el plano fundamental para el diseño de un horno rotatorio exitoso. No es simplemente un paso preliminar, sino el proceso crítico que determina la capacidad térmica del horno, su atmósfera requerida y los sistemas posteriores necesarios para el cumplimiento ambiental y la seguridad.

Comprender la composición química de un material es la diferencia entre diseñar un horno genérico y diseñar un reactor químico preciso. No realizar este análisis conlleva el riesgo de construir un horno para el problema equivocado, lo que resulta en ineficiencia, mala calidad del producto y costosas modificaciones posteriores.

De las Propiedades Químicas a las Especificaciones del Horno

La naturaleza química y física del material de alimentación dicta casi todos los aspectos del diseño de un horno rotatorio. El análisis convierte el proyecto de un concepto teórico a un conjunto de parámetros de ingeniería concretos.

Predicción del Comportamiento Térmico

La reacción de un material al calor es la consideración más fundamental. El análisis químico revela propiedades como el calor específico (la energía necesaria para elevar su temperatura) y el calor de reacción.

Algunos procesos son endotérmicos, lo que requiere una importante aportación de energía de los quemadores. Otros son exotérmicos, liberando calor que el horno debe estar diseñado para manejar para evitar el sobrecalentamiento y el daño al revestimiento refractario.

Este perfil térmico influye directamente en la selección y el dimensionamiento del sistema de calefacción, el tipo de refractario utilizado y el balance energético general de la operación.

Definición de la Atmósfera de Procesamiento

Muchas transformaciones químicas solo pueden ocurrir bajo condiciones atmosféricas específicas. El análisis determina si el proceso requiere un ambiente inerte, oxidante o reductor.

Por ejemplo, algunas reacciones deben estar libres de oxígeno para prevenir una combustión no deseada, mientras que otras pueden necesitar una atmósfera rica en dióxido de carbono para impulsar un cambio químico específico.

Esto dicta elementos de diseño cruciales como los sellos del horno, el sistema de inyección de gas y la lógica de control general necesaria para mantener la composición de gas precisa durante todo el proceso.

Dictando el Diseño Mecánico y Físico

El análisis químico a menudo se combina con pruebas de propiedades físicas, y los resultados están interrelacionados. La densidad aparente, por ejemplo, determina el peso del material y, por lo tanto, los requisitos estructurales y mecánicos del horno.

Los materiales de mayor densidad requieren estructuras de soporte más robustas y motores de accionamiento más potentes. Del mismo modo, propiedades como la distribución del tamaño de partícula influyen en el diámetro del horno y la velocidad de rotación, ya que afectan cómo se vuelca el material y cómo pueden fluir los gases a través del horno.

El Impacto en los Sistemas Posteriores y la Seguridad

Un horno no funciona de forma aislada. Su diseño está fuertemente influenciado por los sistemas que le siguen, los cuales están determinados enteramente por las reacciones químicas que ocurren en su interior.

Diseño para el Tratamiento de Gases de Escape

Las reacciones químicas dentro del horno producen gases de escape específicos. Predecir la composición de este gas de venteo es esencial para el cumplimiento normativo.

El análisis permite a los ingenieros anticipar la presencia de contaminantes como óxidos de azufre (SOx), óxidos de nitrógeno (NOx) u otros volátiles. Este conocimiento se utiliza para diseñar y especificar los sistemas de tratamiento posteriores correctos, como depuradores (scrubbers), filtros de mangas (baghouses) u oxidadores térmicos, desde el principio.

Garantizar la Seguridad Operacional y el Control

Una comprensión completa del comportamiento químico del material bajo calor es primordial para la seguridad. Ayuda a los ingenieros a anticipar y mitigar riesgos como fugas térmicas por reacciones altamente exotérmicas o la liberación repentina de gases peligrosos.

Esta previsión se integra en el sistema de control del horno, asegurando una operación estable y predecible.

Comprender las Compensaciones: El Costo de los Datos Incompletos

Diseñar un horno rotatorio sin datos completos del material es un riesgo financiero y operativo significativo. La solución es una prueba metódica.

El Riesgo de la Sobreingeniería (Over-Engineering)

Sin datos precisos, los ingenieros a menudo se ven obligados a diseñar para un escenario hipotético del peor de los casos. Esto puede llevar a un horno que es más grande, más complejo y más costoso de construir y operar de lo necesario.

El Peligro de la Subingeniería (Under-Engineering)

Más críticamente, no tener en cuenta una propiedad química clave —como una reacción exotérmica inesperada o un gas de escape corrosivo— puede provocar fallos prematuros del equipo, mala calidad del producto y incumplimiento ambiental.

El Papel de las Pruebas Piloto

Cuando los datos son incompletos, un proceso de prueba de varias etapas es el único camino responsable a seguir. Las pruebas por lotes y las pruebas a escala piloto no son costos, sino inversiones para reducir el riesgo del proyecto.

Estas pruebas validan el análisis químico, refinan las variables del proceso como la temperatura y el tiempo de retención, y proporcionan los datos empíricos necesarios para escalar a un horno de tamaño comercial con confianza.

Tomar la Decisión Correcta para su Objetivo

El énfasis del análisis debe alinearse con el objetivo más crítico de su proyecto.

- Si su enfoque principal es la eficiencia del proceso: Concéntrese en las propiedades térmicas del material (calor específico, calor de reacción) para dimensionar con precisión el sistema de calentamiento y minimizar el consumo de energía.

- Si su enfoque principal es la calidad del producto: Priorice la comprensión de la cinética de la reacción para dominar el control sobre la atmósfera de procesamiento y el tiempo de retención del material.

- Si su enfoque principal es el cumplimiento normativo: Ponga énfasis en el análisis de los subproductos potenciales para predecir con precisión la composición de los gases de escape y especificar los controles ambientales correctos desde el primer día.

En última instancia, un análisis químico exhaustivo garantiza que su horno rotatorio no solo se construya, sino que se diseñe con precisión para su propósito específico.

Tabla Resumen:

| Aspecto | Conocimientos Clave del Análisis Químico |

|---|---|

| Comportamiento Térmico | Determina el calor específico, el calor de reacción (endotérmico/exotérmico), influyendo en la selección del sistema de calefacción y el refractario |

| Atmósfera de Procesamiento | Define la necesidad de ambientes inertes, oxidantes o reductores, afectando a los sellos y sistemas de inyección de gas |

| Diseño Mecánico | Influye en la densidad aparente y el tamaño de partícula, afectando el soporte estructural y la velocidad de rotación |

| Sistemas Posteriores | Predice la composición de los gases de escape (p. ej., SOx, NOx) para el diseño de sistemas de tratamiento como depuradores |

| Seguridad y Control | Anticipa riesgos como fugas térmicas y liberación de gases peligrosos para una operación estable |

| Compensaciones | Destaca los riesgos de sobreingeniería o subingeniería, enfatizando las pruebas piloto para validación |

¿Necesita una solución de horno rotatorio personalizada? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos optimizar el diseño de su horno para la eficiencia, la seguridad y el cumplimiento normativo.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales