En esencia, la inercia química de los elementos calefactores de grafito es una ventaja significativa porque evita que el elemento reaccione con su entorno circundante. Esta no reactividad garantiza la pureza del material que se calienta y, al mismo tiempo, protege al elemento de la corrosión, lo que aumenta drásticamente su vida útil operativa y su fiabilidad en aplicaciones de alta temperatura.

En el exigente mundo de los procesos industriales de alta temperatura, las reacciones químicas son el enemigo de la consistencia y la pureza. La inercia química del grafito lo convierte en una fuente de calor estable y predecible que no contaminará el producto ni se destruirá en entornos donde la mayoría de los demás materiales fallarían.

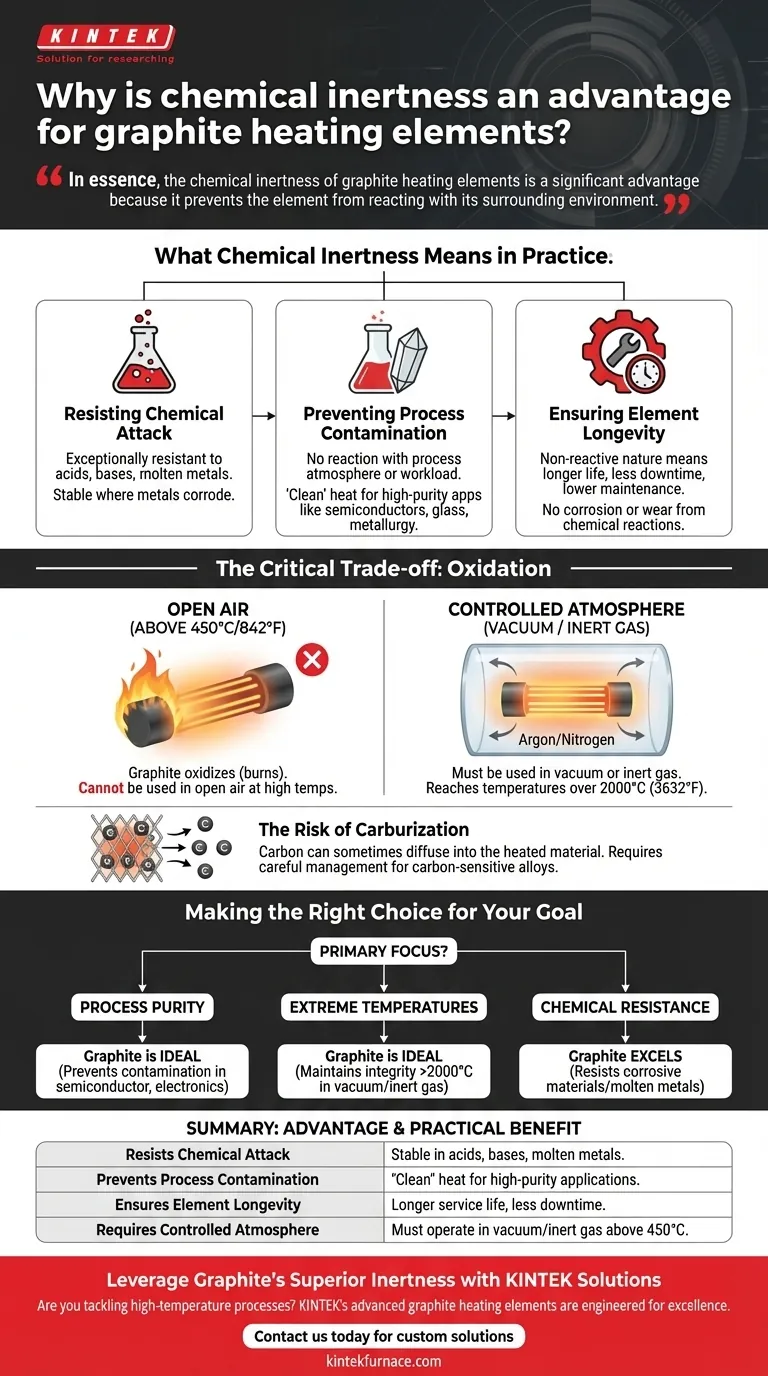

¿Qué significa la inercia química en la práctica?

La inercia química no es una propiedad abstracta; tiene consecuencias prácticas directas para el funcionamiento del horno, la calidad del producto y la longevidad del equipo. A las temperaturas extremas a las que operan los elementos de grafito, incluso los materiales considerados estables pueden volverse altamente reactivos.

Resistencia al ataque químico

La fuerza de los enlaces carbono-carbono en la estructura del grafito lo hace excepcionalmente resistente al ataque de una amplia gama de ácidos, bases y metales fundidos.

A diferencia de los elementos calefactores metálicos que pueden corroerse o formar aleaciones cuando se exponen a productos químicos de proceso, el grafito permanece estable. Esto lo convierte en el material de elección para aplicaciones que involucran sustancias agresivas.

Prevención de la contaminación del proceso

Para muchos procesos de fabricación avanzados, la pureza es primordial. Esto incluye aplicaciones como el crecimiento de cristales semiconductores, la producción especializada de vidrio y la metalurgia de alta pureza.

Debido a que el grafito no reacciona con la atmósfera del proceso ni con el material que se calienta (la "carga de trabajo"), no introduce impurezas. El calor que proporciona es "limpio", asegurando que el producto final cumpla con estrictas especificaciones de calidad.

Garantizar la longevidad del elemento

La vida útil operativa de un elemento calefactor está directamente relacionada con su capacidad para soportar su entorno. Un elemento reactivo se degradará con el tiempo, lo que provocará un rendimiento inconsistente y una eventual falla. La inercia del grafito significa que no se corroe ni se desgasta debido a reacciones químicas. Esto da como resultado una vida útil significativamente más larga y predecible, lo que reduce el tiempo de inactividad y los costos de mantenimiento.

La disyuntiva crítica: la oxidación

Si bien el grafito es notablemente inerte en muchas situaciones, tiene una vulnerabilidad importante: el oxígeno. Esta limitación define cómo y dónde se pueden utilizar los elementos calefactores de grafito.

La necesidad de una atmósfera controlada

El grafito comenzará a oxidarse (efectivamente, a quemarse) en presencia de aire a temperaturas superiores a aproximadamente 450 °C (842 °F). Por lo tanto, los elementos calefactores de grafito no pueden operarse en un ambiente de aire abierto a altas temperaturas.

Deben utilizarse dentro de un vacío o en un horno rellenado con un gas inerte, como argón o nitrógeno. Esta atmósfera protectora evita la oxidación y permite que el elemento alcance temperaturas que superan con creces a las de la mayoría de los calentadores metálicos, a menudo por encima de los 2000 °C (3632 °F).

El riesgo de carburación

Aunque el grafito no es reactivo, su carbono a veces puede difundirse en el material que se calienta, un proceso conocido como carburación.

Para ciertos materiales, como aleaciones de acero específicas donde el contenido de carbono debe controlarse meticulosamente, esto puede ser una desventaja. En estos casos, el proceso debe gestionarse cuidadosamente, o se puede considerar un tipo diferente de calentador cerámico (como el disiliciuro de molibdeno).

Tomar la decisión correcta para su objetivo

La selección de un elemento calefactor requiere que sus propiedades coincidan con los requisitos de su proceso. La inercia del grafito lo hace ideal para escenarios específicos y exigentes.

- Si su enfoque principal es la pureza del proceso: La no reactividad del grafito es ideal para prevenir la contaminación en aplicaciones de semiconductores, electrónica y metales de alta pureza.

- Si su enfoque principal son las temperaturas extremas: En un vacío o gas inerte, el grafito mantiene su integridad estructural a temperaturas que derretirían o destruirían los elementos metálicos convencionales.

- Si su enfoque principal es la resistencia química: El grafito sobresale en entornos con materiales corrosivos o metales fundidos que degradarían rápidamente otros calentadores.

En última instancia, aprovechar la inercia química del grafito permite una calefacción fiable y limpia en algunos de los entornos industriales y científicos más desafiantes imaginables.

Tabla de resumen:

| Ventaja | Beneficio práctico |

|---|---|

| Resiste el ataque químico | Estable en contacto con ácidos, bases y metales fundidos. |

| Previene la contaminación del proceso | Proporciona calor "limpio" para aplicaciones de alta pureza como semiconductores. |

| Garantiza la longevidad del elemento | La naturaleza no reactiva conduce a una vida útil más larga y menos tiempo de inactividad. |

| Requiere atmósfera controlada | Debe operar en vacío o gas inerte para prevenir la oxidación por encima de 450 °C. |

Aproveche la inercia superior del grafito con las soluciones KINTEK

¿Se enfrenta a procesos de alta temperatura donde la pureza y la fiabilidad son innegociables? Los elementos calefactores de grafito avanzados de KINTEK están diseñados para la excelencia. Nuestra fabricación interna y profundas capacidades de I+D nos permiten proporcionar soluciones robustas y químicamente inertes —incluidos hornos de tubo, de vacío y de atmósfera, y sistemas CVD/PECVD— que se adaptan con precisión a sus requisitos experimentales o de producción únicos.

Contáctenos hoy para discutir cómo nuestras soluciones de hornos de alta temperatura pueden mejorar la eficiencia de su proceso y la calidad de su producto.

Obtener una solución personalizada

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Por qué el grafito es rentable para los hornos de vacío? Maximice el ROI y la eficiencia a largo plazo

- ¿Por qué el grafito es un material preferido para los elementos calefactores en hornos de vacío de alta temperatura?

- ¿Cuál es la función principal de un horno de grafito al vacío? Lograr pureza de material a temperaturas extremas

- ¿Por qué son importantes los accesorios y soportes de grafito en los hornos de vacío? Descubra la precisión y la durabilidad

- ¿Cómo contribuye el grafito a la eficiencia energética en los hornos de vacío? Consiga un calentamiento más rápido y uniforme