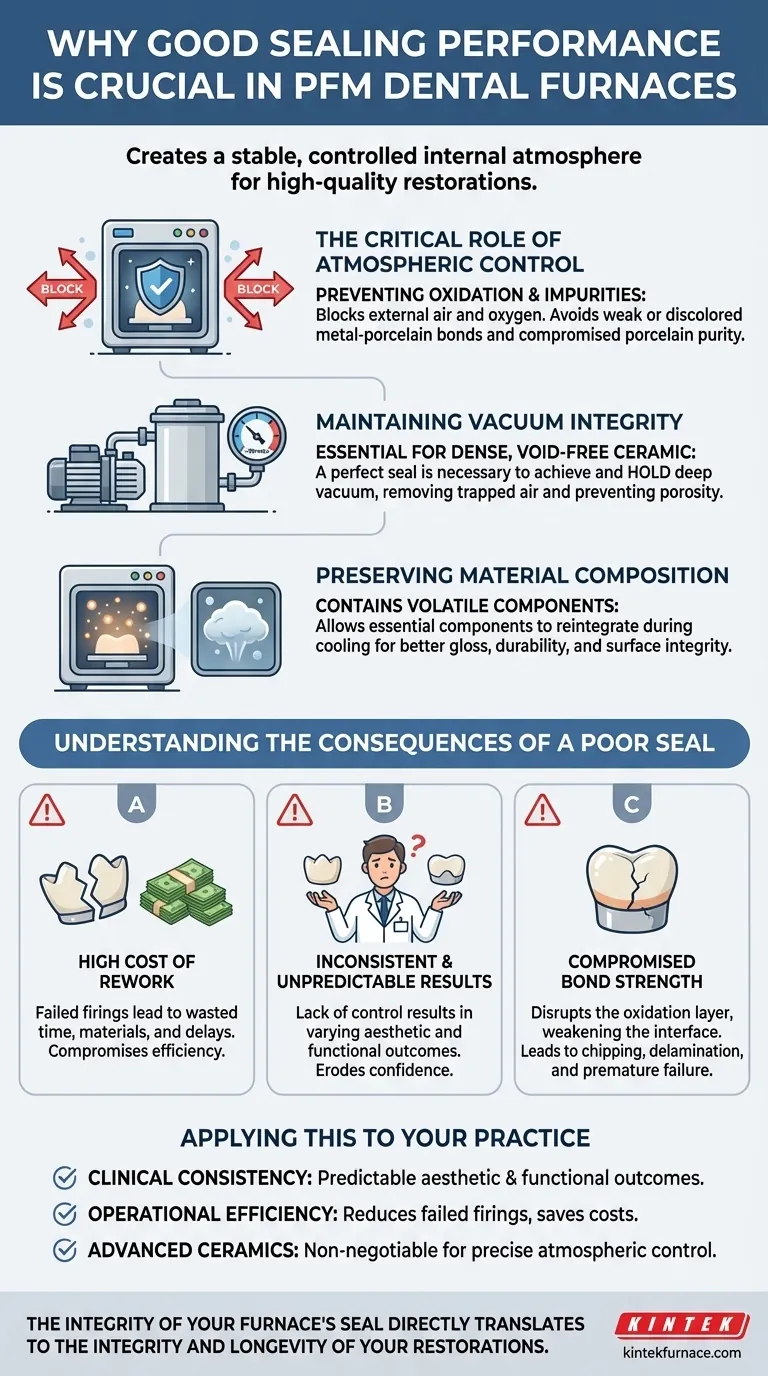

Los hornos dentales de porcelana fundida sobre metal (PFM) requieren un excelente rendimiento de sellado para garantizar restauraciones uniformes y de alta calidad.El sellado influye directamente en la capacidad del horno para mantener unas condiciones atmosféricas precisas durante la sinterización, evitando la oxidación, preservando la pureza del material y consiguiendo unas características superficiales óptimas.Un sellado deficiente puede introducir contaminantes, alterar la uniformidad de la temperatura y comprometer la integridad estructural de las prótesis dentales.

Explicación de los puntos clave:

-

Control de la atmósfera para prevenir la oxidación

-

Un horno herméticamente cerrado, similar a los

hornos de retorta atmosférica

aísla el ambiente interno del aire exterior.Esto es crítico porque:

- La infiltración de oxígeno provoca la oxidación de los sustratos metálicos, lo que debilita la unión con la porcelana.

- Las reacciones incontroladas alteran el color y la opacidad de la porcelana, afectando a los resultados estéticos.

- Por ejemplo:La sinterización del óxido de circonio requiere condiciones de bajo oxígeno para evitar el agrisamiento o la fragilidad.

-

Un horno herméticamente cerrado, similar a los

hornos de retorta atmosférica

aísla el ambiente interno del aire exterior.Esto es crítico porque:

-

Uniformidad térmica y estabilidad del proceso

-

Un sellado eficaz minimiza la pérdida de calor y mantiene temperaturas constantes en toda la cámara.

- Las fluctuaciones provocan una sinterización desigual, lo que da lugar a tensiones internas o grietas.

- Los componentes volátiles (por ejemplo, los modificadores del vidrio en la porcelana) permanecen estables, lo que garantiza índices de contracción predecibles.

-

Un sellado eficaz minimiza la pérdida de calor y mantiene temperaturas constantes en toda la cámara.

-

Evitar la contaminación

-

La entrada de polvo o humedad contamina la pasta cerámica o los materiales presinterizados.

- Las partículas se incrustan en las superficies, creando defectos visibles tras el pulido.

- Los cambios de humedad pueden causar porosidad en la restauración final.

-

La entrada de polvo o humedad contamina la pasta cerámica o los materiales presinterizados.

-

Eficiencia energética y ahorro de costes

-

Un horno bien sellado reduce el derroche de energía al retener el calor de forma eficaz.

- Menores costes operativos a lo largo del tiempo.

- Prolongación de la vida útil de los elementos calefactores gracias a la reducción de los ciclos térmicos.

-

Un horno bien sellado reduce el derroche de energía al retener el calor de forma eficaz.

-

Mantenimiento

-

Es esencial comprobar periódicamente las juntas, los sellos de las puertas y las bombas de vacío (si procede).

- Las juntas desgastadas degradan el rendimiento de forma incremental: las inspecciones mensuales detectan el desgaste prematuro.

- Los protocolos de limpieza evitan la acumulación de residuos que podrían comprometer las juntas.

-

Es esencial comprobar periódicamente las juntas, los sellos de las puertas y las bombas de vacío (si procede).

Para los laboratorios dentales, invertir en un horno con un sellado robusto no es sólo una cuestión de especificaciones técnicas, sino que se traduce directamente en menos repeticiones, un rendimiento más rápido y la satisfacción del paciente.¿Se ha planteado hasta qué punto las fugas sutiles pueden estar afectando a los márgenes de sus restauraciones o a la consistencia del glaseado?El equilibrio adecuado entre el mantenimiento y la elección del equipo garantiza que estas tecnologías ofrezcan precisión donde más importa.

Tabla resumen:

| Beneficios clave | Impacto en las restauraciones dentales |

|---|---|

| Control de la atmósfera | Evita la oxidación, mantiene la pureza del material y garantiza resultados estéticos uniformes. |

| Uniformidad térmica | Evita la sinterización desigual, las grietas y las tensiones internas para obtener prótesis duraderas. |

| Evita la contaminación | Reduce los defectos y la porosidad causados por la entrada de polvo o humedad. |

| Eficiencia energética | Reduce los costes operativos y prolonga la vida útil del horno al minimizar la pérdida de calor. |

| Requisitos de mantenimiento | Las comprobaciones periódicas de las juntas y los protocolos de limpieza mantienen el rendimiento a largo plazo. |

Mejore la precisión de su laboratorio dental con los hornos de alto rendimiento de KINTEK. Nuestra avanzada tecnología de sellado garantiza una sinterización uniforme y sin contaminación para restauraciones impecables.Aprovechando la I+D y la fabricación internas, ofrecemos soluciones a medida, desde hornos de mufla a Sistemas de vacío y atmósfera -para satisfacer sus requisitos exclusivos. Póngase en contacto con nosotros para optimizar su flujo de trabajo PFM y reducir las repeticiones.

Productos que podría estar buscando

Ventanas de observación de alto vacío para la supervisión de procesos en tiempo real

Válvulas de bola de vacío fiables para un control preciso de la atmósfera

Conectores de paso de ultravacío para aplicaciones de alta precisión

Sistemas MPCVD avanzados para la investigación de la deposición de diamantes

Placas ciegas con brida de vacío para un sellado seguro del sistema

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio