La resistencia de un elemento calefactor cerámico a la deformación es fundamental porque determina directamente su integridad estructural y su vida útil operativa. A las temperaturas muy altas requeridas para el funcionamiento, los materiales son propensos a deformarse, doblarse o romperse, lo que causaría un fallo inmediato y comprometería todo el sistema.

La verdadera medida de un elemento calefactor cerámico no es solo su capacidad para generar calor, sino su capacidad para sobrevivir al hostil entorno térmico que crea. Resistir tanto la deformación física como la degradación química son los pilares gemelos de su fiabilidad y rendimiento a largo plazo.

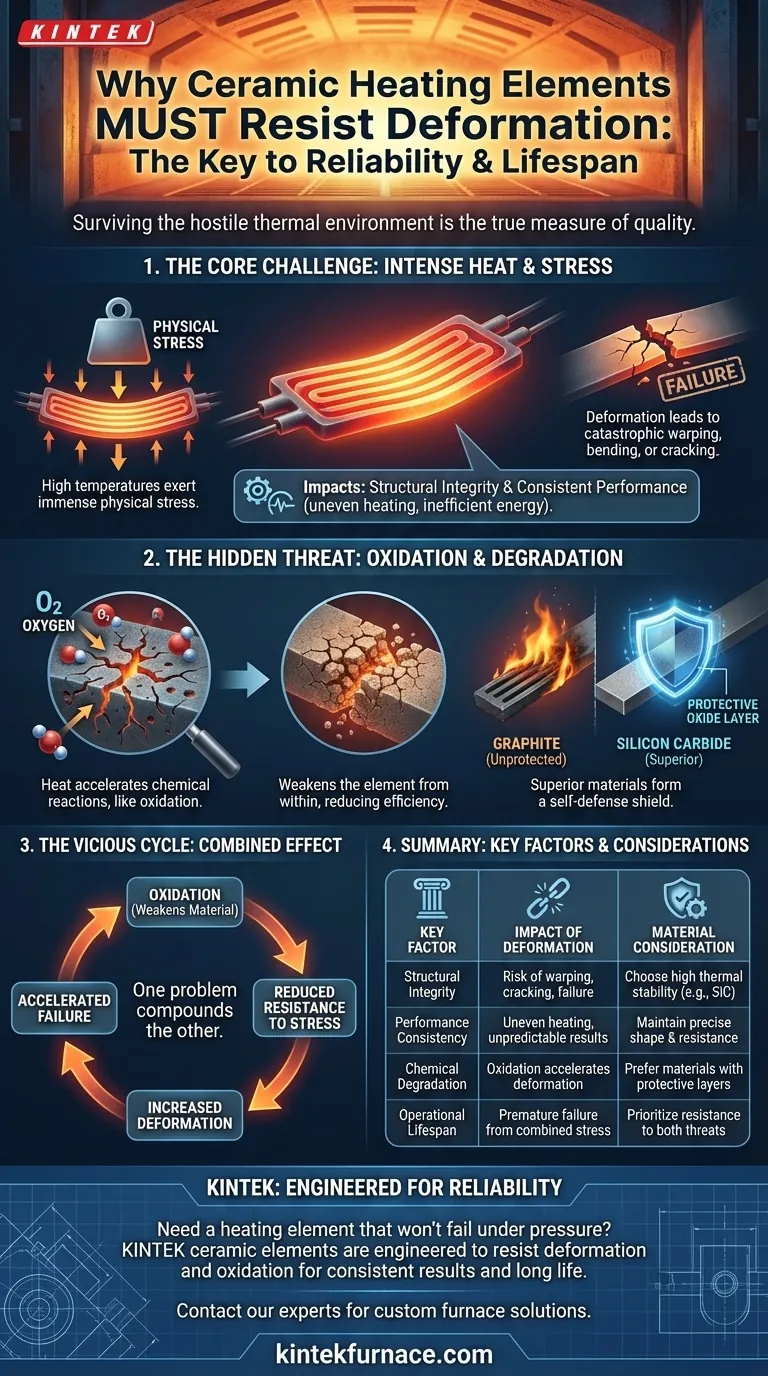

El Desafío Principal: Sobrevivir al Calor Intenso

Las propiedades físicas de cualquier material se ponen a prueba bajo temperaturas extremas. Para un elemento calefactor, que funciona en este estado por diseño, la estabilidad es el requisito más fundamental para que funcione correcta y de forma segura.

Mantenimiento de la Integridad Estructural

Las altas temperaturas ejercen una inmensa tensión física sobre la estructura de un material. Un elemento que no puede soportar esta tensión se deformará.

Esta deformación puede manifestarse como alabeo, doblado o incluso agrietamiento. Un fallo de este tipo suele ser catastrófico, lo que lleva a una avería completa del sistema de calefacción.

Garantizar un Rendimiento Constante

La forma y las dimensiones de un elemento calefactor están diseñadas con precisión para ofrecer un perfil de calentamiento y una resistencia eléctrica específicos.

Si el elemento se alabea o cambia de forma, su rendimiento se vuelve impredecible. Esto puede provocar un calentamiento desigual, un uso ineficiente de la energía y el incumplimiento de los requisitos del proceso.

Más Allá de la Forma: La Amenaza de la Degradación Química

Si bien la deformación física es una preocupación principal, está estrechamente relacionada con la estabilidad química del material. El calor intenso es un potente catalizador de reacciones químicas, especialmente la oxidación.

El Ataque Inevitable de la Oxidación

La oxidación es un proceso en el que un material reacciona con el oxígeno, y este proceso se ve enormemente acelerado por el calor. Con el tiempo, puede destruir literalmente el material calefactor.

Esta degradación química debilita el elemento desde el interior, reduciendo su eficiencia y acortando drásticamente su vida útil operativa. Un material debilitado también es mucho más susceptible a la deformación física.

Cómo se Defienden los Materiales

Los elementos calefactores cerámicos superiores, como los fabricados con carburo de silicio, tienen un mecanismo de defensa natural. Forman una capa de óxido protectora en su superficie que evita una mayor degradación.

En contraste, materiales como el grafito carecen de esta propiedad y se quemarán rápidamente en presencia de oxígeno a altas temperaturas. Solo se pueden utilizar en entornos protegidos, como un horno de vacío.

Errores Comunes a Evitar

Comprender los modos de fallo de un elemento calefactor es clave para seleccionar el adecuado. Las dos amenazas principales —deformación y oxidación— a menudo están interconectadas.

Cuando Ocurre la Deformación

El riesgo inmediato de deformación es el fallo mecánico. El elemento puede romperse, hacer contacto con otros componentes provocando un cortocircuito o desplazarse de su posición, creando puntos calientes peligrosos.

La Lenta Combustión de la Oxidación

La oxidación es un modo de fallo más gradual. El primer signo suele ser una pérdida de eficiencia de calentamiento, que requiere más potencia para alcanzar la misma temperatura. A esto le sigue el eventual agotamiento y fallo del elemento.

El Efecto Combinado

Estos dos problemas se agravan mutuamente. A medida que un elemento se debilita por la oxidación, su capacidad para resistir el estrés físico disminuye, lo que hace que la deformación sea más probable. Un elemento de alta calidad debe ser robusto contra ambas fuerzas.

Tomando la Decisión Correcta para su Aplicación

La elección de su elemento calefactor debe guiarse por su capacidad para soportar las condiciones específicas de su proceso a largo plazo.

- Si su principal prioridad es la longevidad y la fiabilidad: Priorice materiales como el carburo de silicio, conocidos por su excelente estabilidad a altas temperaturas y su resistencia inherente tanto a la deformación como a la oxidación.

- Si está operando en una atmósfera protegida (como un vacío): Puede tener una gama más amplia de opciones de materiales, pero debe asegurarse de que el entorno evite estrictamente la exposición al oxígeno para evitar una degradación rápida.

En última instancia, la capacidad de un elemento calefactor para resistir tanto el cambio físico como el químico bajo calor es la verdadera medida de su calidad y valor.

Tabla Resumen:

| Factor Clave | Impacto de la Deformación | Consideración del Material |

|---|---|---|

| Integridad Estructural | Riesgo de alabeo, agrietamiento o fallo catastrófico | Elija materiales con alta estabilidad térmica (p. ej., carburo de silicio) |

| Consistencia del Rendimiento | Calentamiento desigual, uso ineficiente de la energía, resultados impredecibles | Mantener una forma y resistencia eléctrica precisas |

| Degradación Química | La oxidación debilita el material, acelerando la deformación | Prefiera materiales que formen capas de óxido protectoras |

| Vida Útil Operativa | El estrés físico y químico combinado conduce a un fallo prematuro | Priorizar la resistencia a la deformación y la oxidación |

¿Necesita un elemento calefactor que no falle bajo presión?

En KINTEK, entendemos que el éxito de su laboratorio depende de equipos fiables y de alto rendimiento. Nuestros elementos calefactores cerámicos están diseñados para resistir la deformación y la oxidación, garantizando resultados constantes y una larga vida útil operativa, incluso en los entornos térmicos más exigentes.

Permítanos ayudarle a seleccionar la solución de calefacción perfecta para su aplicación única. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestros sistemas de hornos Muffle, Tube, Rotary, Vacuum y CVD pueden personalizarse para satisfacer sus necesidades específicas, respaldados por nuestras capacidades expertas de I+D y fabricación.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las aplicaciones principales de los elementos calefactores de disilicuro de molibdeno (MoSi2) en hornos? Logre la excelencia a alta temperatura

- ¿Qué materiales cerámicos se utilizan comúnmente para elementos calefactores? Descubra lo mejor para sus necesidades de alta temperatura

- ¿Cuáles son las ventajas de utilizar elementos calefactores de disiliciuro de molibdeno para el procesamiento de aleaciones de aluminio? (Guía de calentamiento rápido)

- ¿Qué papel desempeñan los elementos calefactores de MoSi2 en experimentos a 1500 °C? Clave para la Estabilidad y la Precisión

- ¿Cuál es el rango de temperatura para los elementos calefactores de MoSi2? Maximice la vida útil en aplicaciones de alta temperatura