Ignorar las fases de precalentamiento y enfriamiento en un horno dental es un error crítico. Es esencial seguir estos pasos con precisión porque omitirlos o apresurarlos induce el choque térmico, un cambio de temperatura rápido y desigual que provoca que la cerámica dental se agriete. Adherirse a las tasas de calentamiento y enfriamiento especificadas por el fabricante es la única forma de garantizar que la restauración final sea fuerte, duradera y libre de defectos estructurales.

Los cambios controlados de temperatura durante el precalentamiento y el enfriamiento no son pasos opcionales; son fundamentales para gestionar el estrés del material. Acelerar este proceso somete la cerámica a un choque térmico, creando microfisuras que pueden llevar a un fallo prematuro de la restauración.

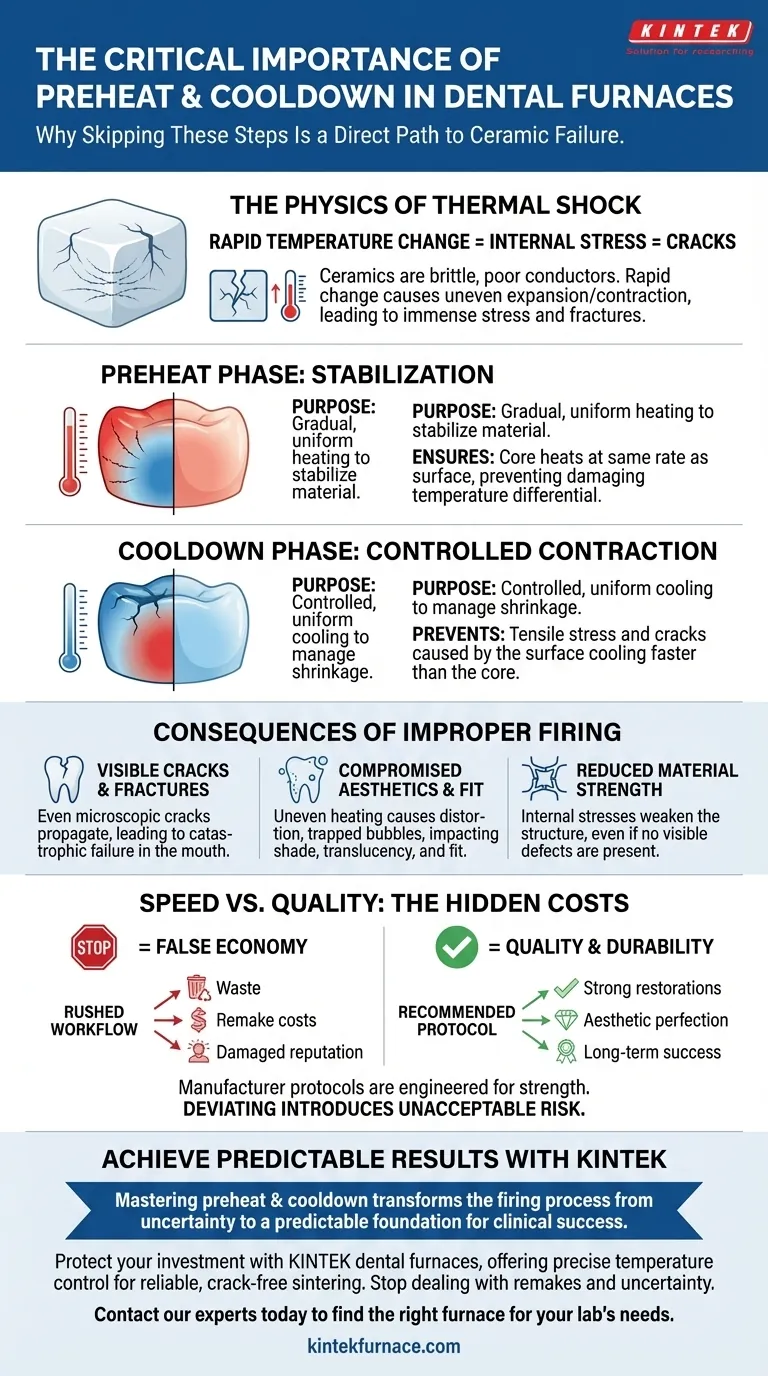

La Física del Choque Térmico en Cerámicas Dentales

Para comprender por qué estas fases son innegociables, primero debemos entender el material con el que está trabajando. Las cerámicas dentales son frágiles y malos conductores del calor. Esta combinación las hace muy susceptibles al estrés por cambios bruscos de temperatura.

¿Qué es el Choque Térmico?

El choque térmico ocurre cuando diferentes partes de un mismo material se expanden o contraen a diferentes velocidades debido a un cambio rápido de temperatura.

Esto crea una inmensa tensión interna. Debido a que las cerámicas tienen baja ductilidad, no pueden deformarse para acomodar esta tensión; en cambio, se agrietan.

El Papel de la Fase de Precalentamiento

La fase de precalentamiento está diseñada para elevar la temperatura de toda la restauración de manera lenta y uniforme.

Este proceso gradual asegura que el núcleo de la cerámica se caliente a la misma velocidad que la superficie, evitando una diferencia de temperatura perjudicial. Esto estabiliza el material para el calor intenso del ciclo principal de sinterización.

La Fase Crítica de Enfriamiento

De manera similar, la fase de enfriamiento permite que la restauración se contraiga de manera controlada y uniforme a medida que se enfría.

Si una restauración se enfría demasiado rápido, la superficie exterior se contraerá rápidamente mientras que el núcleo interno permanece caliente y expandido. Esto tira de la superficie hacia adentro, creando una tensión de tracción que es la causa principal de grietas y fracturas.

Consecuencias de un Horneado Inadecuado

Desviarse del programa de horneado recomendado no es un atajo; es un camino directo a resultados comprometidos que desperdician tiempo, materiales y confianza.

Grietas y Fracturas Visibles

Este es el resultado más obvio del choque térmico. Incluso las grietas microscópicas, invisibles a simple vista, pueden propagarse bajo fuerzas oclusales normales, lo que lleva a un fallo catastrófico de la restauración en la boca del paciente.

Estética y Ajuste Comprometidos

El calentamiento y enfriamiento desiguales también pueden causar distorsión o atrapar burbujas dentro de la cerámica. Esto impacta negativamente el tono y la translucidez finales. Más importante aún, puede alterar las dimensiones de la restauración, comprometiendo el ajuste preciso requerido para una adhesión adecuada y un éxito a largo plazo.

Menor Resistencia del Material

Incluso si una restauración sale del horno sin defectos visibles, su integridad estructural puede estar ya comprometida. Las tensiones internas creadas por protocolos de horneado inadecuados debilitan toda la estructura, lo que significa que no rendirá la resistencia especificada por el fabricante.

Comprender los Compromisos: Velocidad vs. Calidad

En cualquier entorno de producción, la tentación de acelerar el flujo de trabajo siempre está presente. Sin embargo, con los hornos dentales, este es un compromiso que nunca vale la pena hacer.

El Atractivo de un Flujo de Trabajo Más Rápido

Puede parecer eficiente acortar los ciclos de precalentamiento o enfriamiento para aumentar la producción diaria de un laboratorio. Esto es una falsa economía.

Los Costos Ocultos de la Prisa

El costo de una sola rehacer, teniendo en cuenta los materiales, la mano de obra del técnico y el tiempo clínico en el sillón, supera con creces cualquier tiempo ahorrado al tomar atajos en el ciclo de horneado. Una restauración fallida daña la reputación del laboratorio y del clínico.

El Protocolo del Fabricante No Es Una Sugerencia

Los fabricantes invierten recursos significativos para desarrollar programas de horneado adaptados a las propiedades específicas de su material, como su coeficiente de expansión térmica. Estos protocolos están diseñados para producir el resultado más fuerte y estético posible. Desviarse de ellos introduce un riesgo inaceptable.

Tomando la Decisión Correcta para Su Objetivo

Para garantizar que cada restauración cumpla con los más altos estándares de calidad y durabilidad, debe tratar el proceso de horneado con precisión y respeto por los materiales.

- Si su enfoque principal es la consistencia: Siga siempre estrictamente el manual de operación del fabricante tanto para el material como para el horno.

- Si está solucionando fallos: Vuelva a examinar primero sus protocolos de precalentamiento y enfriamiento, ya que son la fuente más común de grietas y fracturas.

- Si está invirtiendo en nuevo equipo: Priorice un horno conocido por su control preciso de la temperatura y su fiabilidad para minimizar las variables en su proceso de horneado.

En última instancia, dominar las fases de precalentamiento y enfriamiento transforma el proceso de horneado de una fuente de incertidumbre a una base predecible para el éxito clínico.

Tabla Resumen:

| Fase de Horneado | Propósito | Riesgo de Omitir |

|---|---|---|

| Precalentamiento | Calentamiento gradual y uniforme para estabilizar el material | Estrés interno, microfisuras |

| Enfriamiento | Enfriamiento controlado y uniforme para gestionar la contracción | Grietas, distorsión, ajuste comprometido |

Logre resultados predecibles y de alta calidad con cada horneado.

Apresurar las fases de precalentamiento y enfriamiento es la principal causa de fallo de la cerámica. Proteja su inversión en materiales y tiempo de técnico utilizando un horno diseñado para la precisión.

Respaldados por I+D y fabricación expertos, KINTEK ofrece hornos dentales avanzados con control preciso de la temperatura para una sinterización fiable y sin grietas. Nuestros sistemas están diseñados para seguir los protocolos más exigentes de los fabricantes, asegurando que sus restauraciones sean fuertes, duraderas y estéticamente perfectas.

Deje de lidiar con rehacer e incertidumbre. Contacte a nuestros expertos hoy mismo para encontrar el horno adecuado para las necesidades únicas de su laboratorio.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad