Elegir el horno dental adecuado no es meramente una preferencia; es una necesidad clínica y técnica. El horno debe adaptarse perfectamente a los requisitos de procesamiento específicos del material para lograr las propiedades físicas, las cualidades estéticas y la durabilidad a largo plazo previstas de una restauración dental. El uso de un horno incompatible o configuraciones incorrectas compromete directamente el resultado final, lo que lleva a fallas tanto en la función como en la apariencia.

Un horno dental no es un simple horno. Es un instrumento de precisión diseñado para ejecutar ciclos térmicos complejos que son únicos para cada clase de material dental. El desafío central es asegurar que el horno pueda replicar estas condiciones específicas de temperatura, tiempo y atmósfera con absoluta precisión, ya que cualquier desviación puede arruinar la restauración.

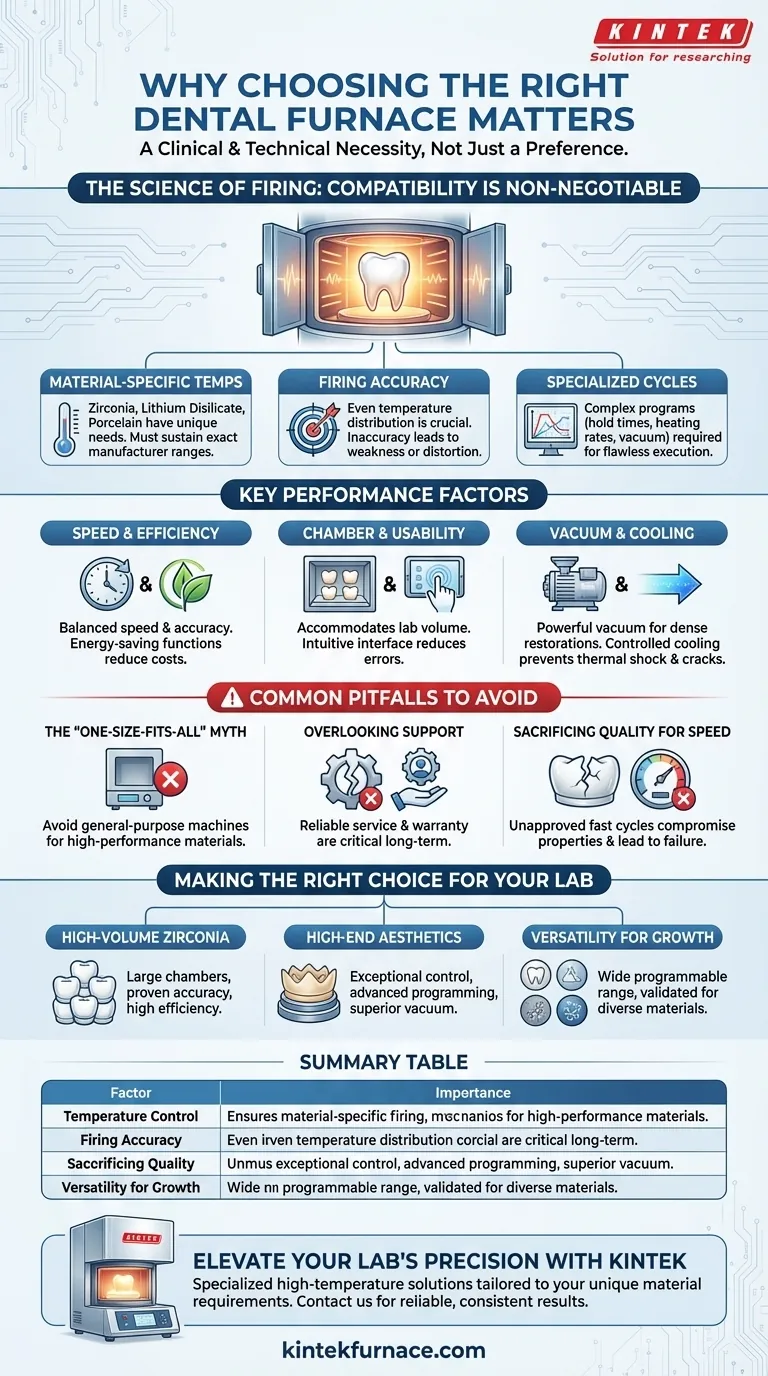

La ciencia de la cocción: por qué la compatibilidad no es negociable

El éxito de una restauración cerámica se determina en el horno. El proceso de cocción transforma el material fresado, estratificado o prensado a su estado final de alta resistencia. Esta transformación es altamente sensible y exige un control preciso.

Demandas de temperatura específicas del material

Diferentes materiales, como la circonia, el disilicato de litio o la porcelana estratificada, tienen temperaturas de cocción únicas y no negociables. Por ejemplo, las temperaturas necesarias para sinterizar circonia son muy diferentes de las necesarias para glasear una corona de disilicato de litio.

Un horno debe ser capaz de alcanzar y mantener el rango de temperatura exacto requerido por el fabricante del material.

La importancia de la precisión en la cocción

No basta con simplemente alcanzar una temperatura máxima. El horno debe proporcionar una distribución uniforme de la temperatura en toda su cámara para asegurar que toda la restauración se procese de manera uniforme.

Los sensores infrarrojos y los sistemas de control avanzados mejoran esta fiabilidad, garantizando que la temperatura programada sea la temperatura real que experimenta la cerámica. La imprecisión lleva a una debilidad por subcocción o a una distorsión por sobrecocción.

Ciclos de cocción especializados

Las restauraciones modernas requieren más que un simple calentamiento y enfriamiento. Muchos materiales exigen programas complejos que involucran múltiples etapas, tasas de calentamiento controladas, tiempos de "mantenimiento" específicos y niveles de vacío precisos para evitar la porosidad.

El software y la programabilidad del horno deben ser lo suficientemente robustos como para ejecutar estos intrincados ciclos sin fallas para diferentes materiales.

Comprensión de los factores clave de rendimiento

Más allá de la compatibilidad básica de la temperatura, varias características técnicas diferencian un horno de trabajo de uno que crea problemas. Evaluar estos factores es esencial para realizar una inversión sólida.

Velocidad y eficiencia energética

La velocidad de un ciclo de cocción afecta directamente el rendimiento diario y la productividad de un laboratorio. Sin embargo, la velocidad debe equilibrarse con la precisión.

Los hornos modernos también incorporan funciones de ahorro de energía que pueden reducir significativamente los costos operativos durante la vida útil del horno.

Tamaño de la cámara y facilidad de uso

El tamaño de la cámara del horno debe adaptarse al volumen y tipo de trabajo que produce su laboratorio. Una cámara pequeña puede convertirse en un cuello de botella en un entorno de alta producción.

Además, un horno con una interfaz de pantalla táctil intuitiva y un software fácil de usar reduce el riesgo de error humano y simplifica el flujo de trabajo.

Sistemas de vacío y enfriamiento

Para muchas porcelanas, un sistema de vacío potente y sensible es fundamental para crear restauraciones densas y sin poros.

Igualmente importante es el sistema de enfriamiento. El enfriamiento gradual y controlado previene el choque térmico que puede introducir tensiones internas y microfisuras, comprometiendo la integridad estructural de la restauración.

Errores comunes a evitar

Elegir un horno basándose únicamente en el precio es un error frecuente y costoso. El valor a largo plazo está determinado por la fiabilidad, el soporte y la calidad del producto final.

El mito del "talla única"

Tenga cuidado con los hornos que afirman ser perfectos para cada material sin demostrar características especializadas. Una máquina de uso general puede carecer del control preciso necesario para materiales estéticos de alto rendimiento.

Ignorar el soporte posventa

Un horno es una inversión a largo plazo. La reputación del fabricante, la cobertura de la garantía y el acceso a un soporte técnico y al cliente fiable son fundamentales. Un horno que no puede repararse rápidamente se convierte en un costoso pisapapeles.

Sacrificar la calidad por la velocidad

Si bien los ciclos de cocción rápidos son atractivos para la productividad, deben ser validados por el fabricante del material. El uso de un ciclo "rápido" no aprobado puede comprometer las propiedades del material y conducir a una falla clínica prematura.

Tomar la decisión correcta para su laboratorio

Su decisión debe guiarse por los objetivos específicos de su laboratorio y los materiales principales con los que trabaja.

- Si su enfoque principal es la producción de circonia de alto volumen: Priorice los hornos con cámaras grandes, precisión de sinterización comprobada y alta eficiencia energética para maximizar el rendimiento.

- Si su enfoque principal son las restauraciones estéticas de alta gama: Invierta en un horno con un control de temperatura excepcional, programabilidad avanzada y un sistema de vacío superior para porcelanas estratificadas y disilicato de litio.

- Si su enfoque principal es la versatilidad para una práctica en crecimiento: Seleccione un horno con un amplio rango programable y un software robusto validado para una cartera diversa de materiales dentales comunes.

Al alinear con precisión las capacidades de su horno con los requisitos de su material, garantiza resultados predecibles y de alta calidad para cada restauración que crea.

Tabla resumen:

| Factor | Importancia |

|---|---|

| Control de temperatura | Garantiza la cocción específica del material para resistencia y estética |

| Precisión de cocción | Previene la debilidad por subcocción o la distorsión por sobrecocción |

| Ciclos especializados | Soporta programas complejos para materiales como circonia y porcelana |

| Sistema de vacío | Crea restauraciones densas y sin poros |

| Sistema de enfriamiento | Evita el choque térmico y las microfisuras |

| Tamaño de la cámara | Coincide con el volumen de producción y el flujo de trabajo del laboratorio |

¿Listo para elevar la precisión y eficiencia de su laboratorio dental? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Con nuestras profundas capacidades de personalización, adaptamos cada horno para satisfacer sus requisitos únicos de materiales, ya sea que se centre en circonia de alto volumen, restauraciones estéticas o el crecimiento versátil de su práctica. Contáctenos hoy para discutir cómo nuestros hornos fiables y energéticamente eficientes pueden ofrecer resultados consistentes y de alta calidad para sus restauraciones dentales.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas