En esencia, el nicromo es un material excelente para elementos calefactores porque equilibra magistralmente una alta resistencia eléctrica con una durabilidad excepcional a altas temperaturas. A diferencia de los metales puros que se oxidan y degradan rápidamente, el nicromo forma una capa protectora externa cuando se calienta, lo que le permite brillar al rojo vivo durante miles de horas sin fallar. Esta combinación única lo convierte en el caballo de batalla para innumerables aplicaciones de calefacción.

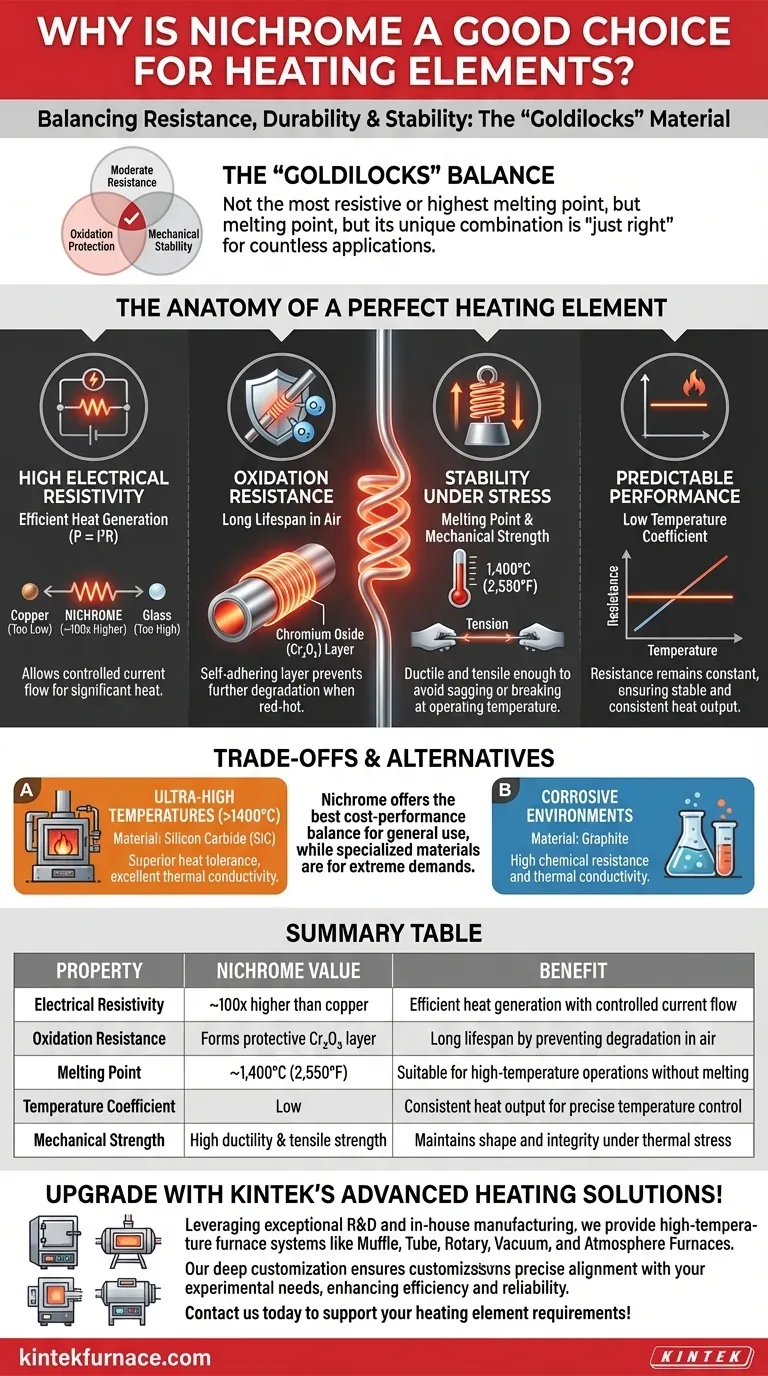

La clave para entender el valor del nicromo es darse cuenta de que es un material "Ricitos de Oro". No es el más resistivo, ni tiene el punto de fusión más alto disponible, pero su combinación de resistencia moderada, increíble protección contra la oxidación y estabilidad mecánica es "justa" para crear elementos calefactores fiables y duraderos en dispositivos cotidianos.

La anatomía de un elemento calefactor perfecto

Para entender por qué el nicromo sobresale, primero debemos definir las propiedades ideales de un elemento calefactor. Es un trabajo exigente que requiere que un material sobreviva a condiciones extremas mientras cumple su función de manera predecible.

El papel crítico de la resistividad

Un elemento calefactor funciona convirtiendo energía eléctrica en calor, regido por el principio de calentamiento resistivo (P = I²R). La resistencia del material es la clave.

Si la resistencia es demasiado baja (como el cobre), la corriente fluye con demasiada facilidad sin generar calor significativo. Si es demasiado alta (como el vidrio), actúa como aislante, impidiendo que la corriente fluya en absoluto.

La resistividad del nicromo es aproximadamente 100 veces mayor que la del cobre, lo que lo hace muy eficaz para generar calor. Sin embargo, sigue siendo lo suficientemente conductor como para permitir el paso de una corriente controlada, logrando el equilibrio perfecto para una calefacción eficiente.

Sobrevivir al calor: Resistencia a la oxidación

Esta es, posiblemente, la característica más importante del nicromo. Cuando los materiales se calientan al rojo vivo en presencia de aire, se oxidan rápidamente (efectivamente, se oxidan o se queman).

El nicromo, una aleación de típicamente 80% de níquel y 20% de cromo, forma una capa delgada y estable de óxido de cromo (Cr₂O₃) en su superficie cuando se calienta por primera vez. Esta capa es autoadherente e impermeable al oxígeno, protegiendo el metal subyacente de una mayor degradación y extendiendo drásticamente la vida útil del elemento.

Estabilidad bajo estrés: Punto de fusión y resistencia mecánica

Un elemento calefactor debe mantener su forma física e integridad a la temperatura de funcionamiento.

El nicromo tiene un alto punto de fusión de aproximadamente 1.400°C (2.550°F), muy por encima de la temperatura de funcionamiento de la mayoría de los electrodomésticos como hornos y calentadores de agua.

Además, posee suficiente ductilidad para ser estirado en alambres delgados y uniformes y suficiente resistencia a la tracción para evitar que se caiga o se rompa cuando está al rojo vivo.

Rendimiento predecible: Bajo coeficiente de temperatura

Para que un calentador sea controlable, su salida debe ser estable. El nicromo tiene un bajo coeficiente de temperatura de resistencia, lo que significa que su resistencia eléctrica permanece relativamente constante incluso cuando su temperatura cambia drásticamente.

Esta estabilidad asegura que el elemento produzca una cantidad de calor consistente y predecible, permitiendo un control preciso de la temperatura en dispositivos como tostadoras y hornos de laboratorio.

Comprendiendo las compensaciones y alternativas

Aunque el nicromo es un material fantástico de uso general, no es la solución universal para todas las aplicaciones de calefacción. Sus limitaciones revelan por qué existen otros materiales especializados.

Cuando el nicromo no es suficiente: Temperaturas extremas

Para hornos industriales que operan a temperaturas que derretirían el nicromo, se requieren materiales más robustos.

El carburo de silicio (SiC) es una cerámica que sobresale en estos entornos. Puede soportar temperaturas mucho más altas y ofrece una excelente conductividad térmica para una transferencia de calor eficiente, lo que lo hace ideal para procesos industriales exigentes.

Resistencia química en entornos hostiles

En aplicaciones que involucran productos químicos corrosivos, la inercia de un material es primordial.

Los elementos de grafito se eligen a menudo en estos escenarios. Aunque también son capaces de operar a altas temperaturas, su principal ventaja es su alta resistencia química, lo que evita que sean corroídos por compuestos agresivos.

El equilibrio costo-rendimiento

El nicromo representa un compromiso sobresaliente entre costo, durabilidad y rendimiento. Es lo suficientemente asequible para electrodomésticos de consumo producidos en masa, pero lo suficientemente robusto para muchos usos industriales ligeros.

Materiales especializados como el carburo de silicio son significativamente más caros y se reservan para aplicaciones donde sus propiedades térmicas superiores son una necesidad absoluta.

Tomando la decisión correcta para su aplicación

La selección de un material para un elemento calefactor requiere que sus propiedades coincidan con las demandas específicas de la tarea.

- Si su enfoque principal es la calefacción de uso general para electrodomésticos de consumo o comerciales: El nicromo es la opción predeterminada por su equilibrio ideal de durabilidad, rendimiento estable y rentabilidad.

- Si su enfoque principal es la calefacción industrial de ultra alta temperatura (por encima de 1400°C): Una cerámica como el carburo de silicio (SiC) es la elección necesaria por su tolerancia superior al calor y su longevidad en condiciones extremas.

- Si su enfoque principal es la calefacción dentro de un entorno químicamente corrosivo: El grafito es un fuerte candidato debido a su excepcional inercia química y alta conductividad térmica.

En última instancia, elegir el material adecuado es un ejercicio de comprensión y equilibrio de estas compensaciones críticas de ingeniería.

Tabla resumen:

| Propiedad | Valor del Nicromo | Beneficio |

|---|---|---|

| Resistividad Eléctrica | ~100 veces mayor que el cobre | Generación eficiente de calor con flujo de corriente controlado |

| Resistencia a la Oxidación | Forma una capa protectora de Cr₂O₃ | Larga vida útil al prevenir la degradación en el aire |

| Punto de Fusión | ~1.400°C (2.550°F) | Adecuado para operaciones a altas temperaturas sin fundirse |

| Coeficiente de Temperatura | Bajo | Salida de calor consistente para un control preciso de la temperatura |

| Resistencia Mecánica | Alta ductilidad y resistencia a la tracción | Mantiene la forma e integridad bajo estrés térmico |

¡Mejore su laboratorio con las soluciones de calefacción avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y la fiabilidad. Contáctenos hoy para discutir cómo podemos apoyar sus requisitos de elementos calefactores e impulsar su investigación.

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo funciona un reactor de acero inoxidable dentro de un horno mufla para la síntesis de carbono de PET a grafeno?

- ¿Qué papel juega un horno mufla en el análisis de los residuos de combustión? Optimice el análisis de su carbón compuesto

- ¿Por qué son necesarios los equipos de agitación y secado de precisión para los materiales fotocatalíticos? Domina el control de la microestructura

- ¿Cómo contribuye un horno mufla al biochar modificado con caolín? Optimización de la Pirólisis y la Integración Mineral

- ¿Cuál es el papel principal de un horno mufla en el proceso de recocido de aleaciones AlCrTiVNbx? Mejorar la resistencia de la aleación