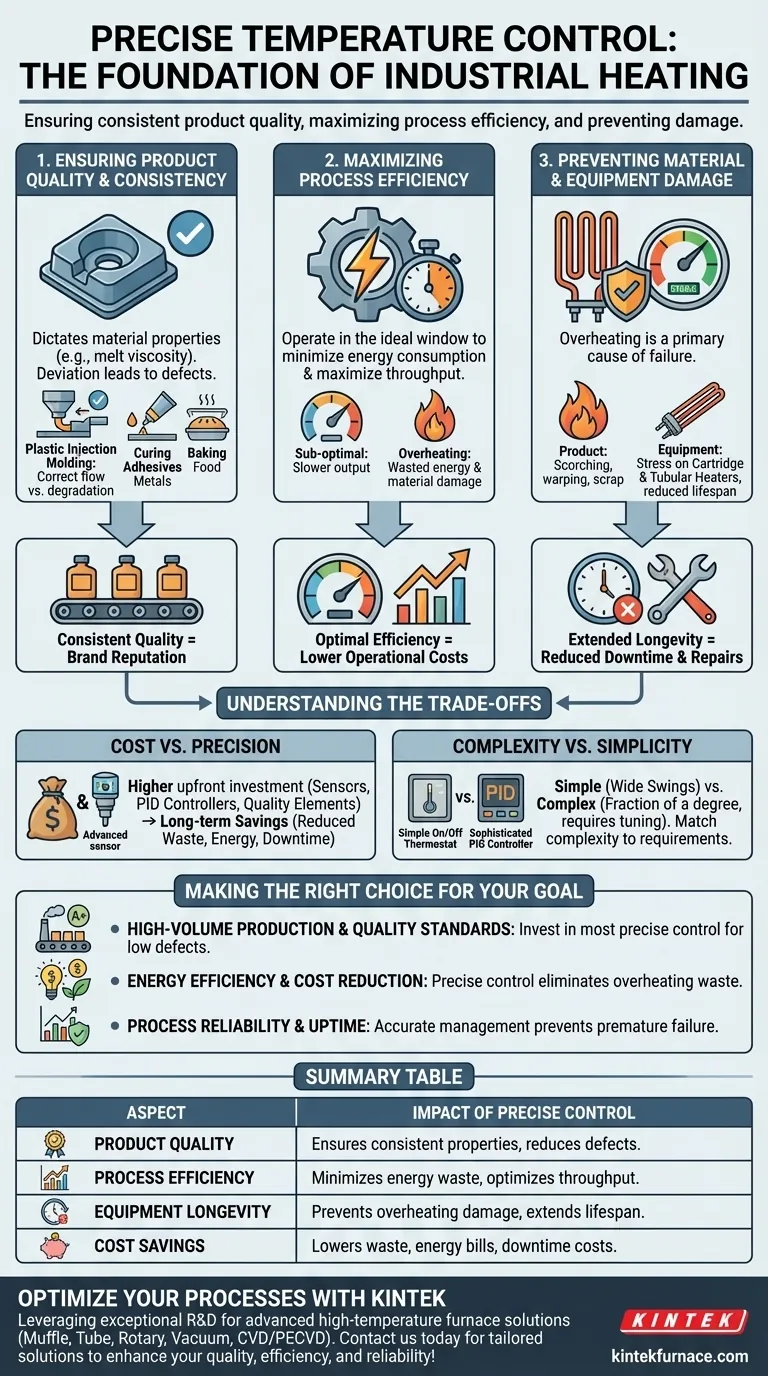

En resumen, el control preciso de la temperatura es esencial en la calefacción industrial por tres razones principales: garantizar una calidad constante del producto, maximizar la eficiencia del proceso y evitar daños tanto a los materiales como a los equipos. Una temperatura imprecisa conduce directamente a defectos, desperdicio de energía y costosas fallas operativas.

La temperatura no es solo un ajuste; es una variable crítica del proceso que dicta el resultado de toda su operación. La diferencia entre un control preciso y un "suficientemente cercano" es la diferencia entre la rentabilidad y la resolución de problemas perpetua.

Los pilares fundamentales del control de temperatura

Para comprender su importancia, debemos ver el control de temperatura no como una tarea aislada, sino como un elemento fundamental que impacta en cada etapa de la producción.

Garantizar la calidad y consistencia del producto

Para muchos materiales, la temperatura dicta sus propiedades físicas y químicas. Una desviación de solo unos pocos grados puede ser la diferencia entre un producto perfecto y uno inútil.

En procesos como el moldeo por inyección de plástico, por ejemplo, la temperatura precisa asegura la viscosidad de fusión correcta. Demasiado frío, y el plástico no fluirá correctamente en el molde; demasiado caliente, y el material puede degradarse, comprometiendo su integridad estructural.

Este principio se aplica en todas las industrias, desde el curado de adhesivos y el recocido de metales hasta la cocción de productos alimenticios. La consistencia en la temperatura asegura que cada unidad cumpla con las mismas especificaciones de calidad exactas.

Maximizar la eficiencia del proceso

Operar a la temperatura óptima es clave para minimizar el consumo de energía y maximizar el rendimiento.

Los procesos se ralentizan a temperaturas subóptimas, lo que reduce la producción. Por el contrario, sobrecalentar un proceso para acelerarlo a menudo desperdicia enormes cantidades de energía e introduce el riesgo de daños materiales, creando una pérdida neta de eficiencia.

El control preciso le permite operar en la ventana de temperatura estrecha e ideal, asegurando que utilice la energía mínima requerida para lograr el resultado deseado en el menor tiempo posible.

Prevención de daños a materiales y equipos

El sobrecalentamiento es una causa principal de falla tanto para el producto como para la maquinaria de producción.

Para el producto, el calor excesivo puede causar quemaduras, deformaciones o descomposición química, convirtiéndolo en chatarra. Para el equipo, ejerce una tensión extrema sobre componentes como los calentadores de cartucho y los elementos calefactores tubulares, acortando drásticamente su vida útil.

Esto conduce a tiempos de inactividad no planificados, reparaciones costosas y gastos de reemplazo, todo lo cual se evita fácilmente con un sistema de calefacción bien regulado.

Comprender las compensaciones

Si bien los beneficios son claros, la implementación de sistemas de alta precisión implica equilibrar prioridades contrapuestas.

Costo vs. Precisión

Una mayor precisión requiere una inversión inicial. Esto incluye sensores más precisos (como RTD o termopares), controladores PID (Proporcional-Integral-Derivativo) avanzados y elementos calefactores de mayor calidad diseñados para una distribución uniforme del calor.

Si bien el costo inicial es más alto, casi siempre se compensa con ahorros a largo plazo debido a la reducción del desperdicio de material, menores facturas de energía y menos tiempo de inactividad del equipo.

Complejidad vs. Simplicidad

Un simple termostato de encendido/apagado es fácil de implementar, pero crea amplias fluctuaciones de temperatura. Un controlador PID sofisticado, por otro lado, puede mantener una temperatura dentro de una fracción de grado, pero requiere una sintonización adecuada y la colocación del sensor.

La clave es hacer coincidir el nivel de complejidad con los requisitos del proceso. Una aplicación de calentamiento no crítica puede no necesitar control PID, pero una línea de fabricación de dispositivos médicos ciertamente sí.

Tomar la decisión correcta para su objetivo

Su objetivo específico determinará cómo prioriza el control de temperatura en el diseño de su sistema.

- Si su enfoque principal es la producción de alto volumen con estrictos estándares de calidad: Invertir en el sistema de control más preciso disponible es innegociable para minimizar las tasas de defectos y asegurar la reputación de la marca.

- Si su enfoque principal es la eficiencia energética y la reducción de costos: El control preciso le permite eliminar el desperdicio de energía por sobrecalentamiento y ejecutar su proceso en su punto de ajuste más eficiente.

- Si su enfoque principal es la fiabilidad del proceso y el tiempo de actividad: La gestión precisa de la temperatura es su mejor defensa contra la falla prematura de los elementos calefactores y otros componentes críticos.

En última instancia, el control preciso de la temperatura transforma un elemento calefactor de un componente simple en un activo estratégico para la optimización del proceso.

Tabla resumen:

| Aspecto | Impacto del control preciso de la temperatura |

|---|---|

| Calidad del producto | Garantiza propiedades constantes del material y reduce los defectos |

| Eficiencia del proceso | Minimiza el desperdicio de energía y optimiza el rendimiento |

| Longevidad del equipo | Evita daños por sobrecalentamiento y prolonga la vida útil |

| Ahorro de costos | Reduce el desperdicio, las facturas de energía y los costos por tiempo de inactividad |

¿Listo para optimizar sus procesos industriales con un control preciso de la temperatura? Aprovechando una I+D excepcional y una fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su calidad, eficiencia y fiabilidad.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico