En la prostodoncia dental moderna, la programabilidad no es un lujo; es una necesidad clínica. Es la característica que le da a un laboratorio dental un control preciso sobre los ciclos de calentamiento y enfriamiento requeridos para procesar materiales restauradores avanzados. Esta capacidad es esencial para adaptarse a las propiedades químicas y físicas únicas de las diferentes cerámicas, asegurando que la restauración final tenga la resistencia, la estética y el ajuste requeridos.

La programabilidad transforma un horno dental de un simple horno en un instrumento de precisión. Aborda directamente el desafío central de la odontología moderna: lograr resultados consistentes y de alta calidad en un panorama cada vez más amplio de materiales restauradores, cada uno con sus propias demandas de procesamiento únicas.

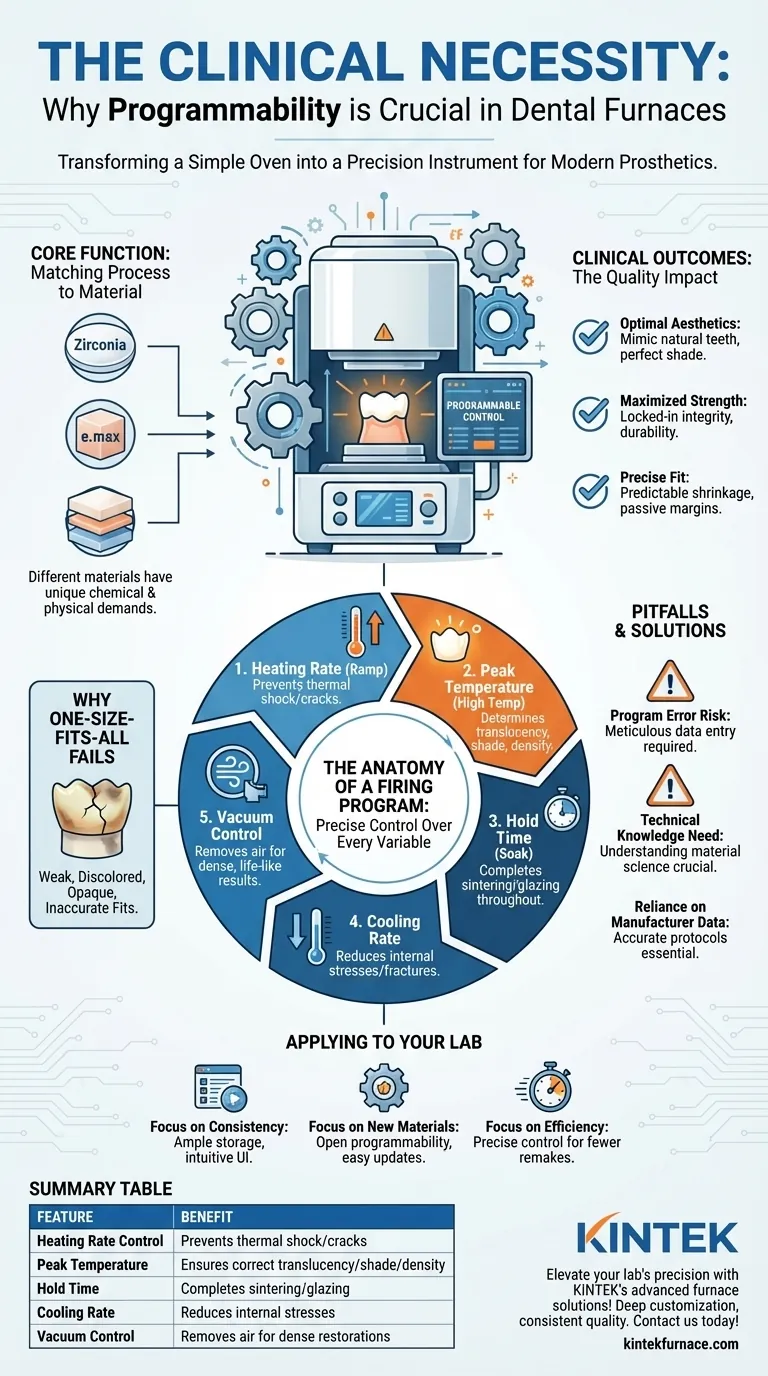

La función principal: hacer coincidir el proceso con el material

El propósito fundamental de un horno programable es ejecutar un plan de temperatura preciso y basado en el tiempo. Esto es crítico porque los diferentes materiales dentales reaccionan al calor de maneras muy diferentes.

Por qué falla la cocción de "talla única"

El uso de un ciclo de cocción genérico o incorrecto es una causa principal de fallas en las restauraciones. Materiales como la zirconia, el disilicato de litio (e.max) y las porcelanas estratificadas tienen requisitos únicos de temperatura y tiempo. La aplicación del programa incorrecto puede dar lugar a una restauración débil, descolorida, opaca o dimensionalmente inexacta.

La anatomía de un programa de cocción

La programabilidad permite a un técnico controlar cada variable crítica del proceso térmico. Esto es lo que separa un resultado exitoso de una costosa repetición.

- Velocidad de calentamiento (velocidad de rampa): Define la rapidez con la que aumenta la temperatura. Una velocidad demasiado rápida puede inducir un choque térmico, causando grietas en la cerámica.

- Temperatura máxima (temperatura alta): La temperatura máxima alcanzada durante el ciclo. Incluso una desviación de unos pocos grados puede alterar drásticamente la translucidez, el tono y la densidad de un material.

- Tiempo de mantenimiento (tiempo de remojo): La duración durante la cual el material se mantiene a su temperatura máxima. Esto asegura que procesos como la sinterización (para zirconia) o el glaseado se completen en toda la restauración, no solo en la superficie.

- Velocidad de enfriamiento: La velocidad a la que se enfría el horno es tan crítica como la velocidad de calentamiento. Un enfriamiento demasiado rápido puede crear tensiones internas que provocan fracturas tardías después de la colocación de la corona.

- Control de vacío: Para aplicaciones de porcelana, se utiliza un vacío durante el calentamiento para eliminar el aire y prevenir la porosidad. La programabilidad dicta precisamente cuándo comienza y termina el vacío, lo cual es clave para lograr una restauración densa y de aspecto natural.

El impacto en los resultados clínicos

El control que ofrece la programabilidad influye directamente en la calidad del producto final que llega al paciente.

Garantizando una estética óptima

El tono y la translucidez finales de una corona de cerámica no están determinados únicamente por el material en sí. Se desarrollan durante el proceso de cocción. El control preciso de la temperatura es lo que permite a un técnico lograr el nivel exacto de translucidez necesario para imitar un diente natural.

Maximizando la resistencia del material

La integridad estructural de una restauración cerámica se fija durante su ciclo final de cocción o sinterización. Un ciclo incompleto debido a tiempos de mantenimiento o temperaturas incorrectos da como resultado un material poroso y débil. Un horno programable asegura que se sigan los protocolos validados científicamente por el fabricante, maximizando la resistencia a la flexión del material y la durabilidad a largo plazo en la boca.

Garantizando un ajuste preciso

Un calentamiento inadecuado puede hacer que las restauraciones se deformen o encojan de forma impredecible. Esto da como resultado coronas que no encajan correctamente, lo que lleva a márgenes abiertos, frustración en el sillón dental para el odontólogo y la necesidad de una repetición completa por parte del laboratorio. Los programas reproducibles garantizan una contracción predecible y un ajuste pasivo y preciso.

Comprender las dificultades y limitaciones

Si bien es esencial, la programabilidad no es una panacea y viene con su propio conjunto de consideraciones.

El riesgo de error de programa

Con un gran control viene el potencial de error humano. Introducir un parámetro incorrecto, como confundir un 9 con un 6 en la configuración de temperatura, puede arruinar un lote completo de restauraciones. La entrada y verificación meticulosas de datos son cruciales.

La necesidad de conocimientos técnicos

El uso eficaz de un horno programable requiere una sólida comprensión de la ciencia de los materiales. Los técnicos deben saber por qué se recomienda una determinada velocidad de calentamiento y qué impacto tendrán sus ajustes. Simplemente descargar programas sin entenderlos puede ser una empresa arriesgada.

Dependencia de los datos del fabricante

Los laboratorios dependen en gran medida de los fabricantes de cerámica para obtener programas de cocción precisos y actualizados. Si los datos del fabricante son defectuosos, incluso un programa perfectamente ejecutado producirá un resultado subóptimo.

Cómo aplicar esto a su laboratorio

Su elección y uso de un horno programable deben guiarse por los objetivos específicos de su laboratorio.

- Si su enfoque principal es la consistencia en múltiples materiales: Priorice un horno con amplio almacenamiento de programas y una interfaz de usuario intuitiva para minimizar errores al cambiar entre materiales como la zirconia y el disilicato de litio.

- Si su enfoque principal es la adopción de nuevas cerámicas avanzadas: Invierta en un horno con programabilidad abierta, que le permita crear, probar y modificar ciclos fácilmente basándose en las actualizaciones del fabricante y los futuros lanzamientos de materiales.

- Si su enfoque principal es la eficiencia y la reducción de repeticiones: Asegúrese de que el horno ofrezca un control preciso sobre todas las etapas, especialmente las velocidades de enfriamiento y los niveles de vacío, ya que son críticos para prevenir fallas costosas con materiales sensibles.

En última instancia, dominar la programabilidad del horno le permite tomar el control total del resultado final, transformando las materias primas en resultados clínicos predecibles y de alta calidad.

Tabla resumen:

| Característica | Beneficio |

|---|---|

| Control de velocidad de calentamiento | Previene el choque térmico y las grietas en las cerámicas |

| Temperatura máxima | Garantiza la translucidez, el tono y la densidad correctos |

| Tiempo de mantenimiento | Completa la sinterización o el glaseado para una resistencia total |

| Velocidad de enfriamiento | Reduce las tensiones internas para evitar fracturas |

| Control de vacío | Elimina el aire para restauraciones densas y de aspecto natural |

¡Eleve la precisión y eficiencia de su laboratorio dental con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y una fabricación interna, ofrecemos a diversos laboratorios sistemas de hornos de alta temperatura personalizados, que incluyen hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras capacidades de personalización profunda garantizan que se satisfagan sus necesidades experimentales únicas, ayudándole a lograr restauraciones consistentes y de alta calidad con materiales como la zirconia y las cerámicas. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar su flujo de trabajo y reducir las repeticiones!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales