En la deposición química de vapor (CVD) para grafeno, el cuarzo es el material estándar para las cámaras de reacción principalmente debido a dos propiedades: su extrema estabilidad térmica y su inercia química. A las altas temperaturas requeridas para la síntesis (a menudo superiores a 1000 °C), el cuarzo mantiene su integridad estructural y no reacciona con los gases precursores volátiles, lo que garantiza la pureza de la película de grafeno final.

El desafío central en la CVD de grafeno no es solo hacer crecer el material, sino hacerlo con una pureza atómica casi perfecta. El cuarzo se elige porque actúa como un contenedor químicamente invisible y estructuralmente estable, asegurando que la reacción entre el gas y el catalizador metálico se produzca exactamente como se pretende, sin interferencias de la propia cámara.

Los requisitos centrales de una cámara de CVD de grafeno

Para comprender por qué el cuarzo es la opción predeterminada, primero debemos definir los requisitos rigurosos del entorno de crecimiento del grafeno. La cámara no es simplemente un contenedor; es un componente crítico del sistema de reacción.

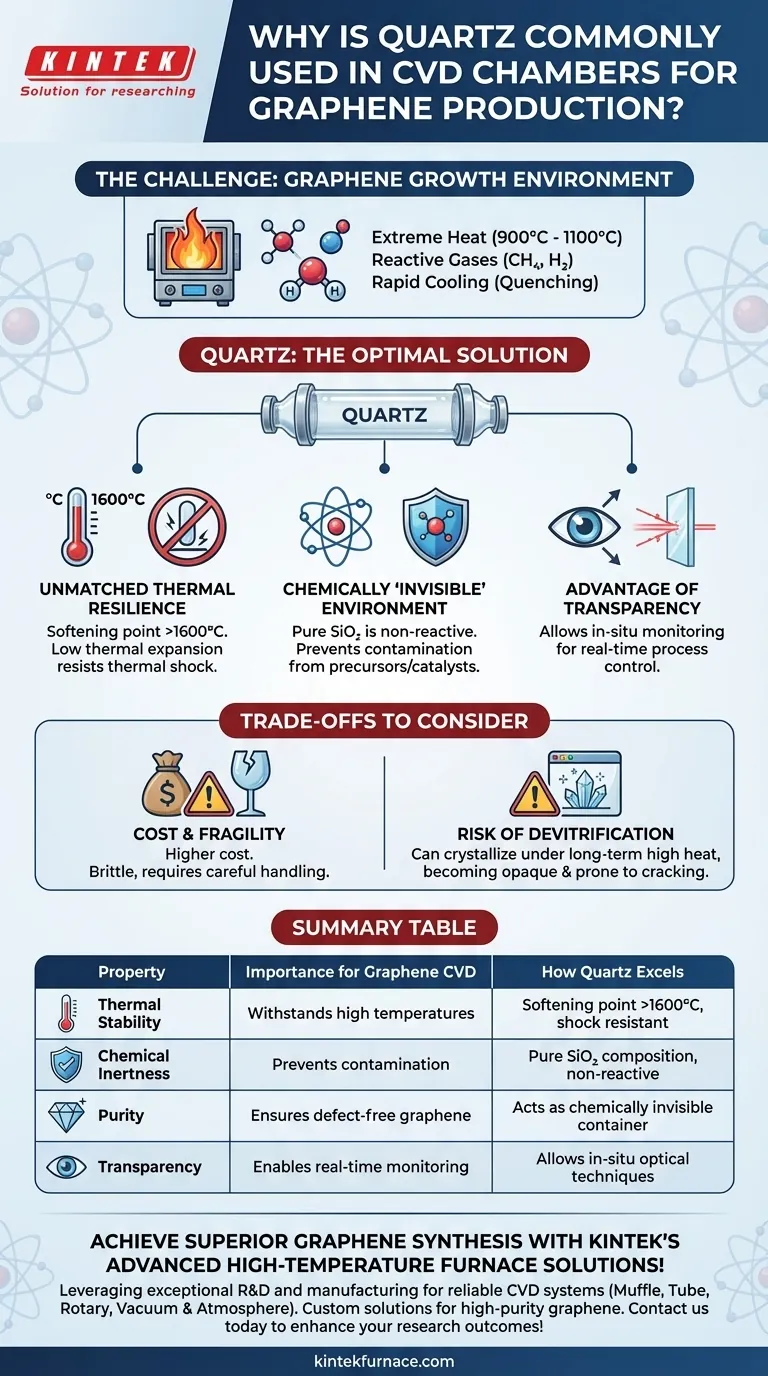

Soportar calor extremo

La CVD de grafeno es un proceso a alta temperatura, que generalmente funciona entre 900 °C y 1100 °C. El material de la cámara debe mantener su integridad estructural sin ablandarse, deformarse o fallar.

Este requisito de alta temperatura anula inmediatamente la mayoría de los materiales de laboratorio comunes, incluido el vidrio de borosilicato (como Pyrex), que se ablanda alrededor de los 820 °C.

Mantener la pureza química

El proceso involucra gases altamente reactivos, como metano ($\text{CH}_4$) e hidrógeno ($\text{H}_2$). El material de la cámara debe ser químicamente inerte, lo que significa que no reaccionará con estos gases ni con el papel de cobre o níquel catalizador.

Cualquier reacción introduciría contaminantes en la red cristalina del grafeno, creando defectos y arruinando sus propiedades electrónicas. La cámara debe actuar como un escenario perfectamente limpio para la reacción química.

Sobrevivir al choque térmico

Al final del ciclo de crecimiento, el sistema a menudo se enfría rápidamente en un proceso llamado temple (o enfriamiento rápido). Este cambio rápido de temperatura induce una inmensa tensión en el material.

Una cámara adecuada debe tener un coeficiente de expansión térmica muy bajo para resistir agrietarse o romperse bajo este choque térmico.

Por qué el cuarzo sobresale en estas áreas

El cuarzo (específicamente el cuarzo fundido o sílice fundida) posee una combinación única de propiedades que lo hacen casi perfectamente adecuado para las demandas de la CVD de grafeno.

Resistencia térmica inigualable

El cuarzo tiene un punto de ablandamiento extremadamente alto de más de 1600 °C, lo que proporciona un margen de seguridad y operación masivo para procesos que funcionan a 1000 °C.

Además, su coeficiente de expansión térmica excepcionalmente bajo lo hace altamente resistente al choque térmico. Puede soportar los ciclos rápidos de calentamiento y enfriamiento de la CVD sin fracturarse, lo que garantiza fiabilidad y seguridad.

Un entorno químicamente "invisible"

El cuarzo fundido está compuesto de dióxido de silicio ($\text{SiO}_2$) muy puro, que es excepcionalmente no reactivo. No reacciona con los precursores de hidrocarburos, el hidrógeno ni los catalizadores metálicos utilizados en el crecimiento del grafeno.

Esta inercia es el factor más importante para garantizar el crecimiento de grafeno de alta pureza. Evita que las paredes de la cámara se conviertan en una fuente involuntaria de contaminación.

La ventaja de la transparencia

Como beneficio adicional, la transparencia óptica del cuarzo permite a los investigadores utilizar técnicas de monitoreo in situ. Se pueden utilizar láseres y espectrómetros para observar el proceso de crecimiento en tiempo real a través de las paredes de la cámara, lo que permite un mejor control y optimización del proceso.

Comprender las compensaciones

Aunque el cuarzo es el material ideal, no está exento de limitaciones. Comprender estas compensaciones es crucial para el trabajo de laboratorio práctico y el diseño de procesos.

La limitación principal: el costo

El cuarzo fundido de alta pureza es significativamente más caro que otros tipos de vidrio, como el borosilicato. Este costo puede ser un factor para la producción a gran escala o entornos de investigación con presupuestos ajustados.

Fragilidad mecánica

Como todo vidrio, el cuarzo es frágil y debe manipularse con cuidado. Es susceptible de romperse por choque mecánico, y cualquier arañazo en la superficie puede convertirse en puntos de tensión que provoquen fallas bajo el ciclado térmico.

Riesgo de desvitrificación

Durante períodos muy largos a altas temperaturas, particularmente en presencia de ciertos contaminantes superficiales (metales alcalinos), el cuarzo puede comenzar a cristalizarse en un proceso llamado desvitrificación. Esta forma cristalizada es opaca y tiene una mayor expansión térmica, lo que la hace mucho más propensa a agrietarse.

Tomar la decisión correcta para su objetivo

Seleccionar el material de cámara correcto se trata de controlar las variables para lograr un resultado específico.

- Si su enfoque principal es producir grafeno de la más alta pureza y sin defectos para investigación o electrónica: El cuarzo fundido es innegociable debido a su inercia superior y estabilidad térmica.

- Si su enfoque principal es la educación, la creación rápida de prototipos o procesos a temperaturas más bajas: Comprender por qué el cuarzo es ideal le ayuda a reconocer los compromisos realizados al utilizar materiales menos óptimos.

En última instancia, la elección del cuarzo es una decisión estratégica para eliminar la cámara de reacción como variable, lo que permite una síntesis de grafeno reproducible y de alta calidad.

Tabla de resumen:

| Propiedad | Importancia para la CVD de grafeno | Cómo sobresale el cuarzo |

|---|---|---|

| Estabilidad térmica | Resiste altas temperaturas (900-1100 °C) sin deformación | Punto de ablandamiento >1600 °C, baja expansión térmica para resistencia al choque |

| Inercia química | Evita la contaminación por gases reactivos y catalizadores | Composición pura de $\text{SiO}_2$, no reactivo con precursores y catalizadores |

| Pureza | Garantiza grafeno sin defectos con propiedades electrónicas óptimas | Actúa como un contenedor químicamente invisible, sin reacciones no deseadas |

| Transparencia | Permite el monitoreo en tiempo real del proceso de crecimiento | Permite técnicas ópticas in situ para un mejor control |

¡Logre una síntesis de grafeno superior con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas CVD fiables, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, como la producción de grafeno de alta pureza. Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden mejorar los resultados y la eficiencia de su investigación.

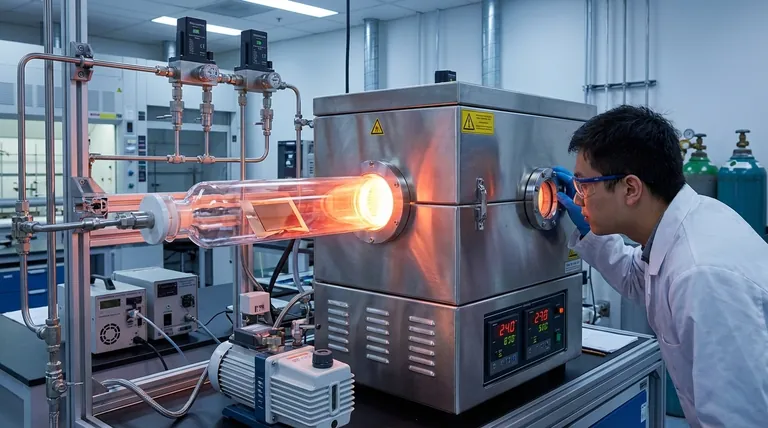

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología