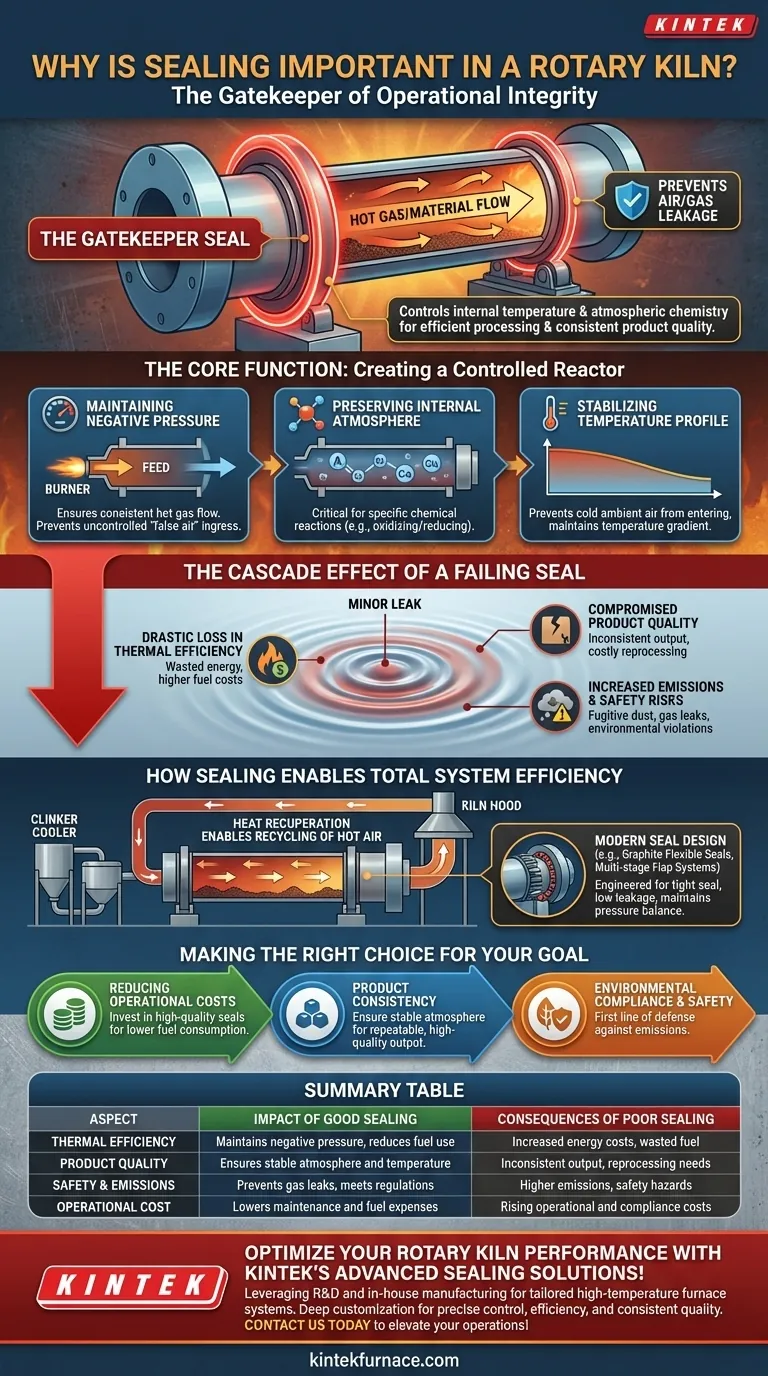

En un horno rotatorio, el sellado adecuado es el guardián de la integridad operativa. Es un sistema diseñado para evitar que el aire se filtre dentro del horno y que los gases calientes o el material se escapen. Este control es absolutamente crítico para mantener la temperatura interna estable y la química atmosférica específica requerida para un procesamiento eficiente y una calidad de producto consistente.

Un sello de horno rotatorio no es meramente una barrera física. Es un mecanismo de control crítico que rige directamente la eficiencia térmica, la calidad del producto y el costo operativo. Tratar un sello defectuoso como una simple fuga ignora su profundo impacto sistémico en todo el proceso.

La función principal: crear un reactor controlado

Un horno rotatorio no es solo un tubo giratorio calentado; es un reactor químico altamente controlado. Un sellado eficaz es lo que hace posible este control.

Mantener la presión negativa

La mayoría de los hornos rotatorios operan bajo una ligera presión negativa para asegurar un flujo constante de gas caliente desde el quemador hacia el extremo de alimentación del material.

Un sellado deficiente rompe esta diferencia de presión. Permite que el "aire falso" incontrolado del exterior sea aspirado al horno, interrumpiendo el flujo del proceso cuidadosamente gestionado.

Preservar la atmósfera interna

Muchos procesos requieren una atmósfera química específica, como un ambiente oxidante o reductor, para lograr las reacciones deseadas.

La entrada de aire incontrolada por un sello defectuoso compromete completamente esta química atmosférica. Esto puede conducir a reacciones incompletas, subproductos no deseados y un producto final que no cumple con las especificaciones.

Estabilizar el perfil de temperatura

Un horno está diseñado con un gradiente de temperatura específico a lo largo de su longitud. Un sello defectuoso permite que el aire ambiente frío entre al sistema.

Este aire frío entrante debe calentarse a la temperatura del proceso, lo que consume una cantidad masiva de combustible adicional. También crea puntos fríos que alteran el perfil de temperatura, dañando la eficiencia de la transferencia de calor al material.

El efecto cascada de un sello defectuoso

Una fuga menor rara vez es un problema menor. Sus consecuencias repercuten en toda la operación, creando cargas financieras y operativas significativas.

Pérdida drástica de eficiencia térmica

El mayor impacto de un sello deficiente es una fuerte disminución de la eficiencia térmica. Cada metro cúbico de aire falso que entra al horno es energía desperdiciada, lo que aumenta el consumo de combustible y los costos operativos.

Como se ha observado en las operaciones de hornos de cal, la fuga de aire persistente conduce directamente a facturas de energía más altas y obliga a costosas actualizaciones de equipos solo para mantener el rendimiento de referencia.

Calidad del producto comprometida

Cuando la atmósfera interna y la temperatura son inestables, el producto final se vuelve inconsistente. Esto resulta en material desperdiciado, reprocesamiento costoso y la incapacidad de garantizar la homogeneidad del producto.

La principal ventaja del horno de producir un producto uniforme depende completamente de la estabilidad que proporciona un buen sellado.

Aumento de emisiones y riesgos de seguridad

Un sello defectuoso funciona en ambos sentidos. No solo permite la entrada de aire frío, sino que también permite que el gas de proceso caliente y cargado de polvo escape a la planta.

Esto crea un riesgo significativo para la seguridad del personal y puede conducir a violaciones de las regulaciones de emisiones ambientales. Un sellado eficaz es un requisito previo para que cualquier sistema moderno de control de emisiones funcione correctamente.

Cómo el sellado permite la eficiencia total del sistema

Los hornos modernos están diseñados como sistemas integrados donde cada componente contribuye a la eficiencia. El sello es un pilar que permite que otros componentes funcionen.

Permitir la recuperación de calor

Los sistemas de alta eficiencia a menudo usan una campana de horno para capturar aire extremadamente caliente del enfriador de clinker y reciclarlo de nuevo al horno como aire de combustión.

Este proceso de recuperación de calor solo puede funcionar en un sistema bien sellado. Si el horno tiene fugas significativas, el equilibrio de presión se altera y la capacidad de reciclar eficientemente este valioso calor se pierde, desperdiciando combustible.

El papel del diseño moderno de sellos

Para combatir estos problemas, los hornos modernos emplean diseños avanzados como sellos flexibles de grafito o sistemas de aletas de varias etapas.

Estas tecnologías están específicamente diseñadas para mantener un sellado hermético a pesar de la expansión térmica y la rotación de la carcasa del horno, asegurando una baja tasa de fuga de aire y maximizando los beneficios de un ambiente controlado.

Tomando la decisión correcta para su objetivo

Evaluar el sellado de su horno debe ser una prioridad máxima. Su objetivo específico determinará su enfoque.

- Si su objetivo principal es reducir los costos operativos: invertir en sellos de alta calidad y baja fuga proporciona un retorno directo y medible a través de un menor consumo de combustible.

- Si su objetivo principal es la consistencia del producto: reconozca que una atmósfera interna estable, garantizada solo por sellos efectivos, es innegociable para una producción repetible y de alta calidad.

- Si su objetivo principal es el cumplimiento ambiental y la seguridad: vea el sello del horno como su primera y más importante línea de defensa contra el polvo fugitivo y las emisiones de gases.

En última instancia, dominar el sellado es dominar la eficiencia, la confiabilidad y la rentabilidad de toda la operación de su horno rotatorio.

Tabla resumen:

| Aspecto | Impacto de un buen sellado | Consecuencias de un sellado deficiente |

|---|---|---|

| Eficiencia térmica | Mantiene la presión negativa, reduce el uso de combustible | Aumento de los costos de energía, combustible desperdiciado |

| Calidad del producto | Asegura una atmósfera y temperatura estables | Producción inconsistente, necesidades de reprocesamiento |

| Seguridad y emisiones | Previene fugas de gas, cumple con las regulaciones | Mayores emisiones, riesgos de seguridad |

| Costo operativo | Reduce los gastos de mantenimiento y combustible | Aumento de los costos operativos y de cumplimiento |

¡Optimice el rendimiento de su horno rotatorio con las soluciones de sellado avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura a medida, incluidos hornos rotatorios, para garantizar un control preciso, una eficiencia mejorada y una calidad de producto consistente. Nuestras profundas capacidades de personalización abordan sus requisitos de proceso únicos, reduciendo costos y aumentando la fiabilidad. ¡Contáctenos hoy para discutir cómo podemos elevar sus operaciones!

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia