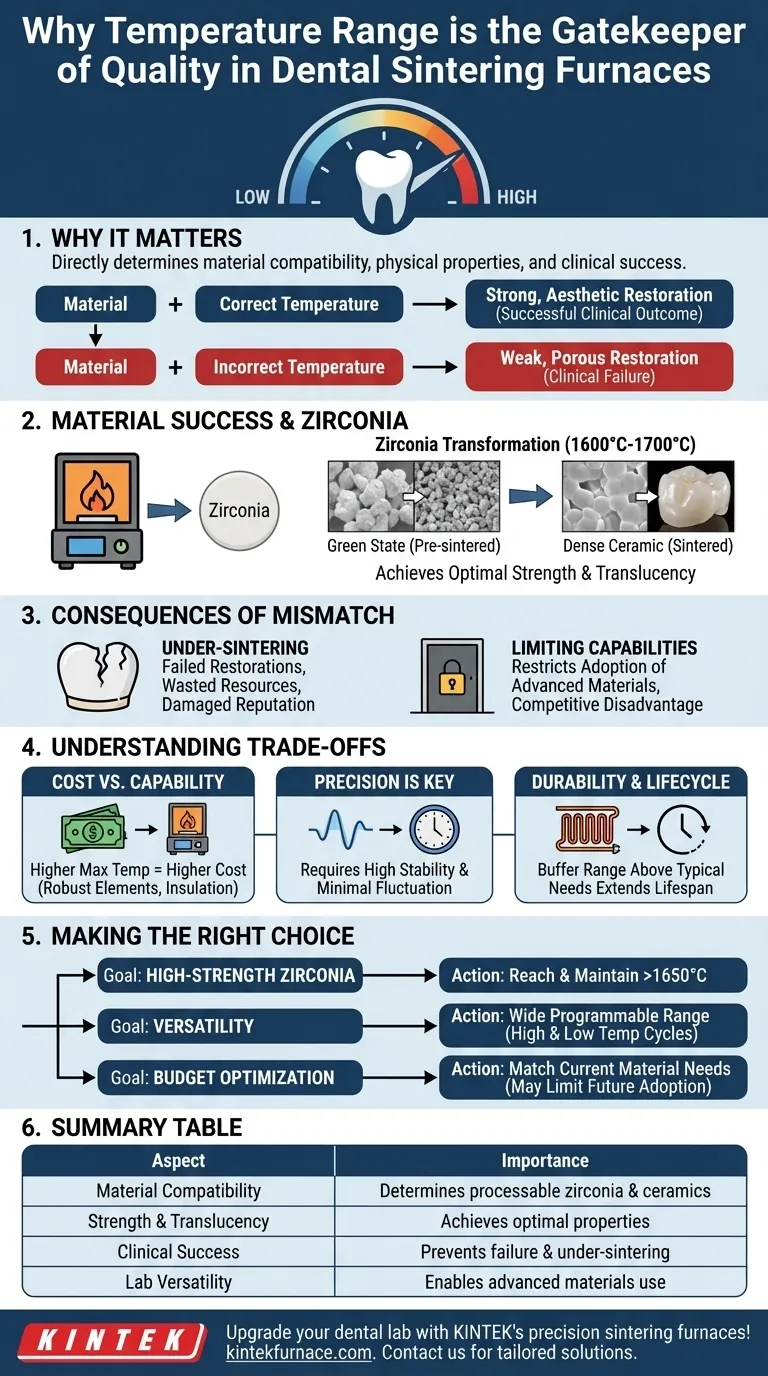

En resumen, el rango de temperatura de un horno de sinterización dental es su especificación más crítica porque determina directamente qué materiales puede procesar y el éxito clínico final de la restauración. Diferentes materiales, especialmente las zirconias avanzadas, requieren temperaturas extremadamente específicas y altas para transformarse de un estado débil y calcáreo a un producto final duradero y estético. Si el horno no puede alcanzar y mantener la temperatura requerida, la restauración fallará.

El rango de temperatura de un horno no es solo un detalle técnico; es el guardián fundamental de la calidad. Dicta la compatibilidad del material, define las propiedades físicas de la restauración final e impacta, en última instancia, tanto la rentabilidad del laboratorio como la satisfacción a largo plazo del paciente.

Por qué la temperatura dicta el éxito del material

El propósito de la sinterización es calentar un material poroso por debajo de su punto de fusión hasta que sus partículas se unan, aumentando drásticamente su densidad y resistencia. La temperatura a la que esto ocurre es única para cada material.

Sinterización de Zirconia: El requisito de alta temperatura

La zirconia es la razón principal por la que las capacidades de alta temperatura son esenciales. La mayoría de los materiales de zirconia utilizados para coronas y puentes requieren una temperatura máxima de sinterización de entre 1600 °C y 1700 °C.

Alcanzar esta temperatura específica no es negociable. Es el catalizador que transforma la zirconia pre-sinterizada, en "estado verde", en una cerámica densa y biocompatible con la resistencia necesaria para soportar las fuerzas orales.

Lograr resistencia y translucidez óptimas

La temperatura final impacta directamente en las propiedades físicas y estéticas de la restauración. Una sinterización adecuada asegura que el material alcance su resistencia a la flexión y tenacidad a la fractura objetivo.

Además, para las zirconias modernas de alta estética, el ciclo de sinterización, incluida la temperatura máxima, se calibra con precisión para lograr el nivel de translucidez deseado, permitiendo que la corona final imite un diente natural.

Las consecuencias de una falta de coincidencia de temperatura

Elegir un horno con un rango de temperatura inadecuado no es un inconveniente menor; es una causa directa de restauraciones fallidas y recursos desperdiciados.

Sinterización insuficiente: una receta para el fracaso clínico

Si un horno no puede alcanzar la temperatura prescrita por el fabricante del material, la zirconia estará insuficientemente sinterizada. Esto da como resultado una restauración porosa y débil que es muy susceptible a fracturarse una vez colocada en la boca del paciente.

Esto representa una pérdida total de tiempo y material para el laboratorio y puede dañar su reputación profesional.

Limitar las capacidades de su laboratorio

El mercado de materiales dentales está en constante evolución. Las nuevas formulaciones de zirconia pueden ofrecer una mejor estética o resistencia, pero podrían requerir temperaturas de sinterización diferentes o más altas.

Un horno con un rango de temperatura limitado restringe su capacidad para adoptar estos materiales avanzados, poniendo a su laboratorio en desventaja competitiva.

Comprender las compensaciones

Seleccionar un horno implica equilibrar la capacidad con las realidades prácticas y económicas. La temperatura máxima es un factor clave en esta decisión.

Costo frente a capacidad

Como regla general, los hornos con temperaturas máximas más altas son más caros. Esto se debe a la necesidad de elementos calefactores más robustos y duraderos (por ejemplo, Disiliciuro de Molibdeno - MoSi2) y un aislamiento superior para contener de forma segura el calor extremo.

Es crucial evaluar las temperaturas de trabajo reales de los materiales que utiliza con más frecuencia.

La precisión es tan importante como la potencia

Simplemente alcanzar una temperatura alta no es suficiente. El horno debe ofrecer alta precisión y estabilidad, manteniendo la temperatura objetivo con una fluctuación mínima.

La inestabilidad de la temperatura durante la fase crítica de sinterización puede introducir tensiones internas y arruinar todo un lote de restauraciones, independientemente de si se alcanzó técnicamente la temperatura máxima.

Durabilidad y ciclo de vida

Hacer funcionar un horno constantemente a su temperatura máxima absoluta puede acortar la vida útil de sus elementos calefactores. Un horno con un rango máximo ligeramente superior a sus necesidades típicas de sinterización proporciona un margen que puede conducir a una mayor fiabilidad a largo plazo.

Tomar la decisión correcta para su objetivo

Su decisión debe guiarse por una comprensión clara de las necesidades actuales y las ambiciones futuras de su laboratorio.

- Si su enfoque principal es la zirconia de alta resistencia: Asegúrese de que el horno pueda alcanzar y mantener cómodamente al menos 1650 °C para adaptarse a la gran mayoría de los discos de zirconia del mercado.

- Si su enfoque principal es la versatilidad: Busque un horno con un amplio rango programable que pueda manejar la sinterización a alta temperatura para zirconia, así como ciclos a temperaturas más bajas para otras cerámicas, pastas y esmaltes.

- Si su enfoque principal es la optimización del presupuesto: Adapte las capacidades del horno directamente a los materiales que utiliza actualmente, pero reconozca que esto puede limitar su capacidad para adoptar nuevos materiales de mayor temperatura en el futuro.

Elegir el horno adecuado es una inversión fundamental en la calidad y consistencia de su trabajo.

Tabla de resumen:

| Aspecto | Importancia |

|---|---|

| Compatibilidad del material | Determina qué zirconias y cerámicas se pueden procesar |

| Resistencia y translucidez | Logra la resistencia a la flexión y las propiedades estéticas óptimas |

| Éxito clínico | Previene la sinterización insuficiente y el fallo de la restauración |

| Versatilidad del laboratorio | Permite el uso de materiales avanzados y ventaja competitiva |

¡Actualice su laboratorio dental con los hornos de sinterización de precisión de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos soluciones avanzadas de alta temperatura como hornos de muffle, tubo, rotatorios, de vacío y atmosféricos, y sistemas CVD/PECVD. Nuestra profunda personalización garantiza que su horno satisfaga necesidades experimentales únicas, mejorando el procesamiento de materiales y los resultados clínicos. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden impulsar la eficiencia y el éxito de su laboratorio!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas