En esencia, el cuerpo de un horno eléctrico de horno rotatorio está ligeramente inclinado para aprovechar la gravedad para el transporte controlado y continuo del material. Esta pendiente deliberada funciona en conjunto con la rotación del horno, asegurando que el material se voltee y se mezcle a medida que se mueve desde el extremo de alimentación hasta el extremo de descarga, lo cual es fundamental para un calentamiento uniforme y un procesamiento completo.

La inclinación de un horno rotatorio no es un detalle menor; es el mecanismo principal que rige el viaje del material. Este ángulo, combinado con la velocidad de rotación, controla directamente el tiempo de residencia, es decir, cuánto tiempo permanece el material en el horno, que es el factor más crítico para lograr el resultado del proceso deseado.

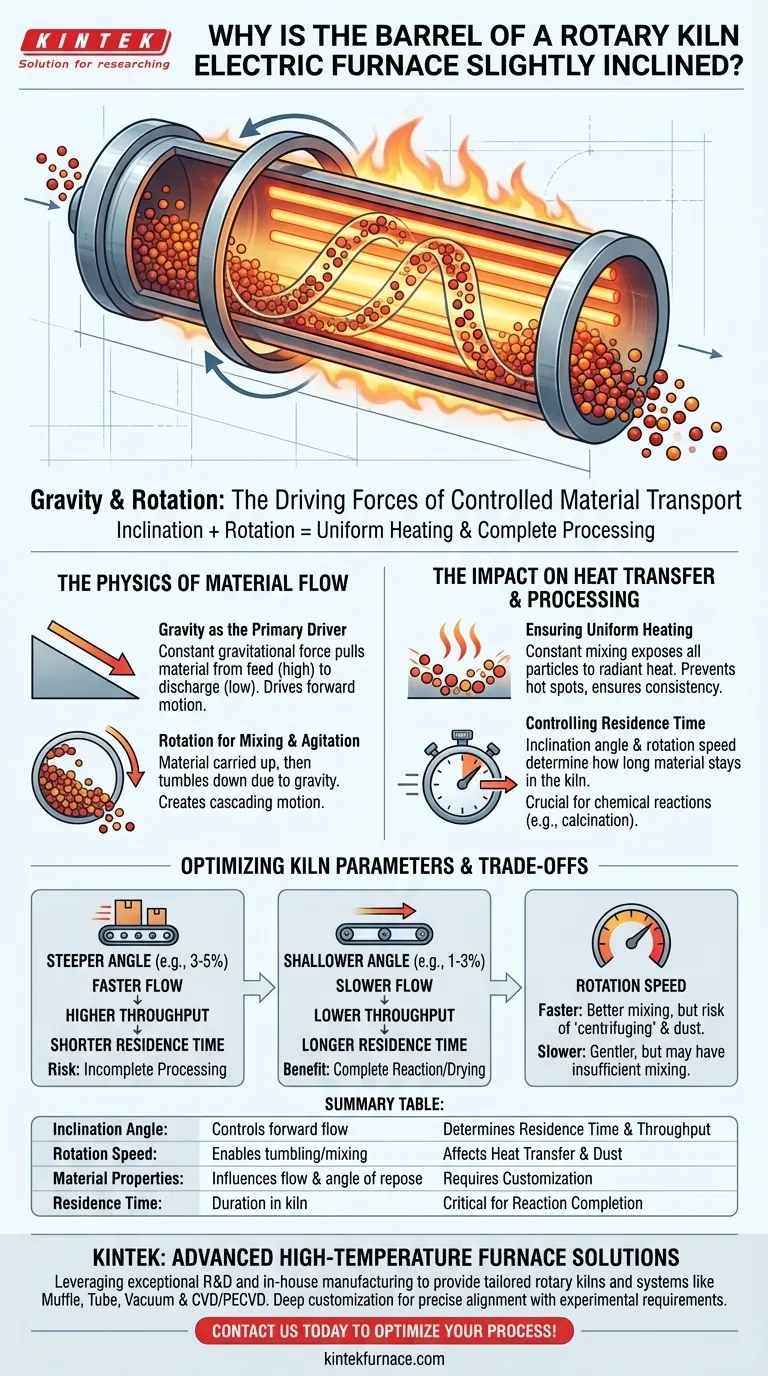

La física del flujo de material

Comprender por qué la inclinación es tan crucial requiere observar cómo interactúa con la rotación del horno. Las dos fuerzas trabajan juntas para crear un sistema de transporte único y altamente efectivo.

La gravedad como fuerza impulsora

La ligera pendiente descendente proporciona una fuerza gravitatoria constante y suave sobre el material. Este es el impulsor principal del movimiento hacia adelante, arrastrando toda la cama de material lentamente desde la entrada más alta hacia la salida más baja. Sin esta pendiente, el material simplemente se quedaría quieto o se movería de manera impredecible.

Rotación para mezcla y agitación

A medida que el horno gira, transporta material hacia arriba por la pared interior. Debido a la gravedad, el material alcanza un cierto punto, su ángulo de reposo, antes de caer de nuevo al fondo de la cama. Esta acción de volteo continua es esencial para un procesamiento efectivo.

Este movimiento de "cascada" o "volteo" es la genialidad del diseño. Expone continuamente nuevas partículas al calor radiante de los elementos eléctricos y a la atmósfera caliente del horno, previniendo puntos calientes y asegurando que cada parte del material sea procesada.

Combinación de pendiente y rotación para transporte controlado

El movimiento hacia adelante generado por la pendiente y la mezcla transversal generada por la rotación se combinan para mover el material en una trayectoria helicoidal (o de sacacorchos) lenta a lo largo del horno. El operador puede controlar con precisión este viaje ajustando los parámetros del horno.

El impacto en la transferencia de calor y el procesamiento

El movimiento controlado creado por la inclinación permite directamente las funciones principales del horno: calentamiento, secado o inducción de reacciones químicas. El objetivo es siempre la uniformidad y la completitud.

Asegurar un calentamiento uniforme

La acción de mezcla constante es clave para la transferencia de calor uniforme. Al voltear continuamente el material, el horno asegura que ninguna porción esté sobreexpuesta o subexpuesta a la fuente de calor. Esto es vital para producir un producto final consistente y de alta calidad.

Controlar el tiempo de residencia

El tiempo de residencia es el tiempo total que una partícula pasa dentro del horno. Este es posiblemente el parámetro operativo más importante, y está controlado principalmente por el ángulo de inclinación y la velocidad de rotación. Un ángulo más pronunciado resulta en un tiempo de residencia más corto, mientras que un ángulo más superficial lo aumenta.

Promover reacciones químicas

Para procesos como la calcinación o la reducción, el objetivo es llevar una reacción química a su fin. Esto requiere mantener el material a una temperatura específica durante una duración específica. La inclinación del horno permite a los operadores fijar el tiempo de residencia exacto necesario para que estas reacciones se realicen de manera completa y eficiente en todo el lote de material.

Entender las compensaciones

La elección del ángulo de inclinación es una decisión de diseño crítica basada en una serie de compensaciones. No es un parámetro único para todos.

Ángulo de inclinación frente a rendimiento

Un ángulo más pronunciado aumenta la velocidad del flujo de material, lo que conduce a un mayor rendimiento. Sin embargo, también reduce el tiempo de residencia, lo que puede resultar en un procesamiento incompleto. Un ángulo más superficial garantiza un mayor tiempo de residencia para un procesamiento exhaustivo pero reduce la capacidad general de la planta.

Velocidad de rotación frente a eficiencia de mezcla

Una mayor velocidad de rotación puede mejorar la mezcla y la transferencia de calor. Sin embargo, si la velocidad es demasiado alta, la fuerza centrífuga puede hacer que el material se adhiera a la pared ("centrifugado"), deteniendo por completo la acción de volteo. También puede crear polvo excesivo. Una velocidad más lenta es más suave pero puede proporcionar una mezcla insuficiente para algunos materiales.

Características del material

El ángulo y la velocidad óptimos dependen en gran medida de las propiedades del material que se procesa. Factores como el tamaño de partícula, la densidad, el contenido de humedad y el ángulo de reposo influyen en cómo se comportará el material dentro del horno. El diseño debe coincidir con el material.

Optimización de los parámetros del horno para su objetivo

La inclinación correcta se determina por el objetivo principal de su proceso industrial. Al ajustar la pendiente y la velocidad de rotación, puede ajustar el rendimiento del horno.

- Si su enfoque principal es maximizar el rendimiento: Se puede utilizar un ángulo ligeramente más pronunciado (por ejemplo, del 3 al 5%) y una velocidad de rotación correspondiente, siempre y cuando el menor tiempo de residencia no comprometa la calidad del producto.

- Si su enfoque principal es garantizar una reacción química completa o el secado: Se necesita un ángulo más superficial (por ejemplo, del 1 al 3%) para aumentar el tiempo de residencia y garantizar que cada partícula se procese uniformemente.

- Si está procesando materiales delicados o polvorientos: Se requiere un ángulo muy superficial y una velocidad de rotación lenta para minimizar la degradación del material y evitar que las partículas finas sean arrastradas con el gas de escape.

En última instancia, la inclinación del horno es la elección de diseño fundamental que transforma un simple tubo giratorio en una máquina de procesamiento continuo altamente precisa.

Tabla de resumen:

| Parámetro | Función en la operación del horno | Impacto en el proceso |

|---|---|---|

| Ángulo de inclinación | Controla el flujo de material hacia adelante a través de la gravedad | Determina el tiempo de residencia y el rendimiento |

| Velocidad de rotación | Permite el volteo y la mezcla del material | Afecta la uniformidad de la transferencia de calor y la generación de polvo |

| Propiedades del material | Influye en el comportamiento del flujo y el ángulo de reposo | Requiere personalización para un procesamiento óptimo |

| Tiempo de residencia | Duración que el material permanece en el horno | Crítico para la finalización de la reacción y la calidad del producto |

¡Optimice sus procesos industriales con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios hornos rotatorios personalizados y otros sistemas como hornos de mufla, tubos, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus requisitos experimentales únicos, mejorando la eficiencia y la calidad del producto. ¡Contáctenos hoy para discutir cómo podemos apoyar sus necesidades específicas e impulsar su éxito!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

La gente también pregunta

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura